Andrea Monti, Chemetall-Basf

L’ARTICOLO CHE SEGUE È TRATTO DALLA RELAZIONE DI ANDREA MONTI AL CONVEGNO NANOTECNOLOGIE 2022, TENUTOSI IL 27 OTTOBRE DURANTE I P&E COATING DAYS DI MILANO. LA TECNOLOGIA VIANT PRODUCE UN RIVESTIMENTO INNOVATIVO, PERMETTE DI SEMPLIFICARE MOLTO LA SUA APPLICAZIONE E OFFRE UN AIUTO NELLA RICERCA DELLA SOSTENIBILITÀ ALL’APPLICATORE FINALE.

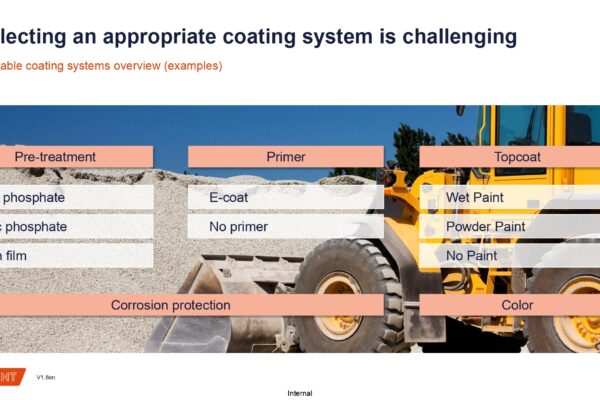

Il prodotto è frutto della ricerca di Chemetall, marchio del colosso chimico Basf, la cui sede principale è a Francoforte. L’azienda ha 40 sedi in tutto il mondo, di cui 20 produttive. Il sito italiano, a Giussano in provincia di Monza e Brianza, è uno dei principali a livello mondiale e vi si producono 20 tonnellate di prodotti chimici all’anno. All’interno della divisione Basf siamo impegnati e ci occupiamo principalmente del trattamento delle superfici. La gamma di prodotti è molto ampia, e risolve problemi in diversi ambiti, dal taglio delle lamiere, alla sua pulizia, conversione, controllo del processo e il trattamento delle acque reflue di processo. Quali sono le principali difficolta nella selezione di un rivestimento? Innanzitutto, la progettazione del ciclo: bisogna identificare ogni specifica necessità, per soddisfare le quali sono disponibili diverse tipologie di rivestimenti.

Qui presentiamo un prodotto inesistente fino a 3 anni fa, quando è stata industrializzata questa tecnologia, che permette di rispondere in modo semplice alla domanda.

A seconda delle prestazioni richieste di resistenza alla corrosione sono possibili varie opzioni alternative: verniciare, zincare, pretrattare, oliare la lamiera.

Dove si pone attualmente la tecnologia Viant?

Questa soluzione ha come scopo quello di dare ottime prestazioni anticorrosive e grande facilità di utilizzo.

PRETRATTARE E RIVESTIRE IN UN UNICO PASSAGGIO

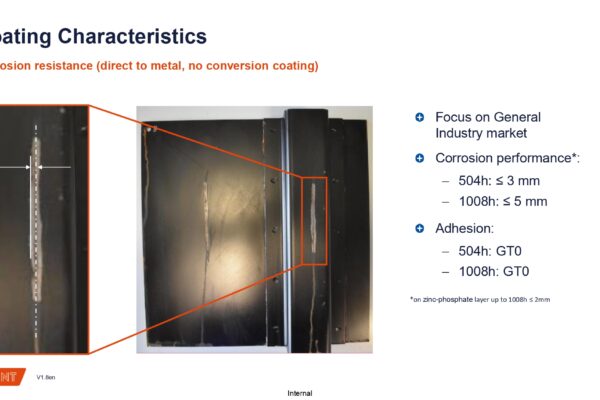

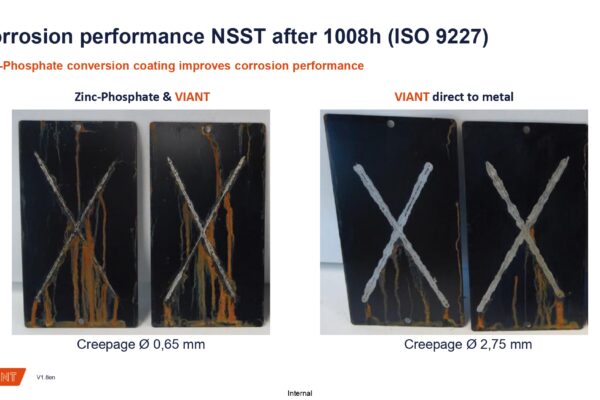

Che cos’è la tecnologia Viant? È un rivestimento che permette di pretrattare e rivestire la superficie in un unico passaggio. Sono disponibili due colori: il grigio e il nero. Il prodotto è applicabile su prodotto elettrozincato e non, e presto sarà disponibile la versione ocra. Il prodotto permette di raggiungere ottime prestazioni in nebbia salina: nell’esempio abbiamo usato un acciaio zincato, dopo 500 ore abbiamo 3mm al taglio e sulle 1000 ore il risultato è di 5mm. Queste prestazioni sono migliorabili nel caso si utilizzi un trattamento ai fosfati di zinco prima di questo trattamento.

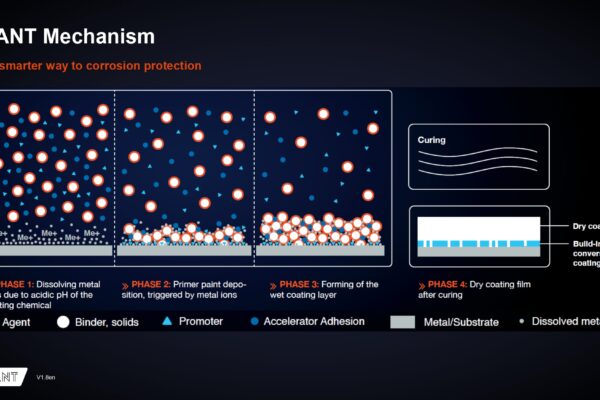

L’utilizzo in sé di questo pretrattamento supera i risultati di quello classico perché permette di depositare un film sottile, il cosiddetto “thinfilm”, cioè una nanotecnologia.

Dov’è il vantaggio rispetto alle tecnologie attuali?

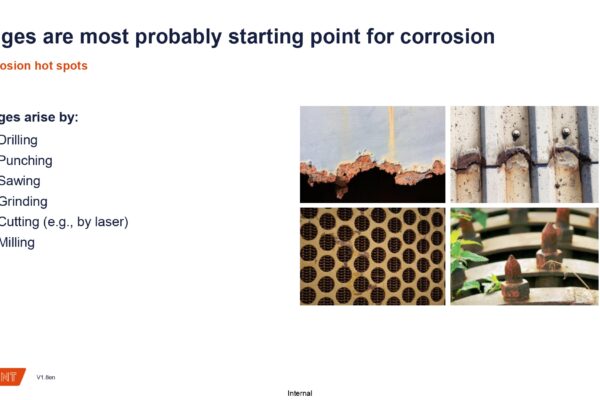

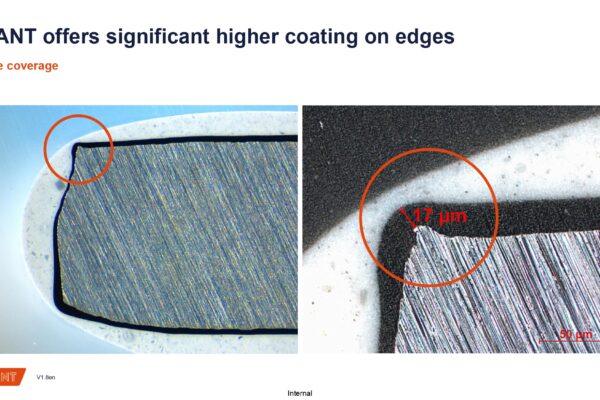

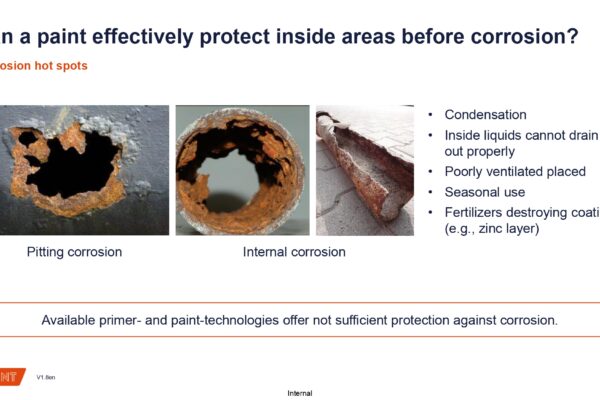

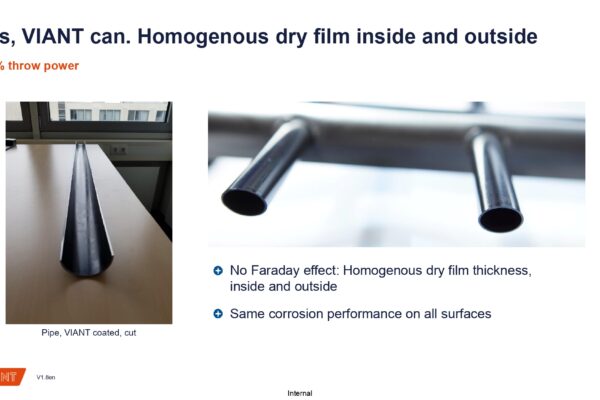

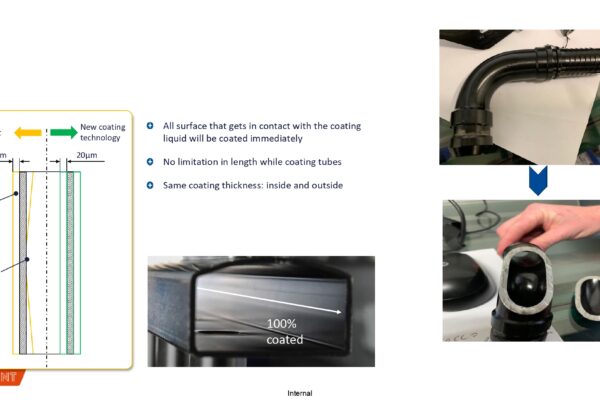

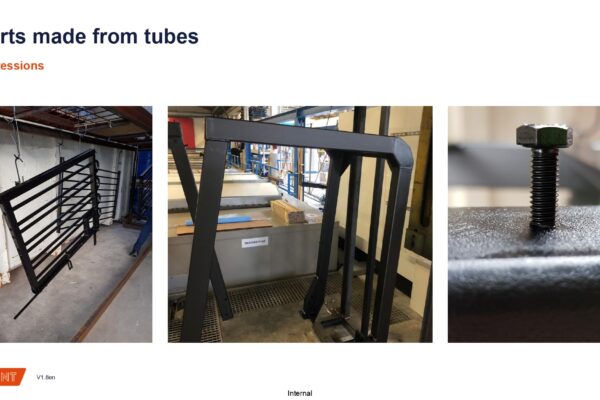

Se lo andiamo a confrontare con una elettrodeposizione viene migliorata molto la resistenza alla corrosione sugli spigoli, questo avviene grazie alla natura del rivestimento che non è comandato dal campo elettrico ma da una nuvola ionica di ioni estratti dalla superficie del prodotto stesso. Nell’immagine possiamo osservare la differenza tra un’elettrodeposizione e la tecnologia Viant, dove lo spessore di deposizione è mantenuto costante. Con questo tipo di tecnologia si risolvono anche tutte quelle superfici all’interno degli scatolati dove l’effetto gabbia di Faraday non permette di deporre un corretto spessore di cataforesi. Con l’utilizzo di questa tecnologia tutto quello che viene bagnato dal prodotto viene convertito con uno spessore omogeneo di vernice.

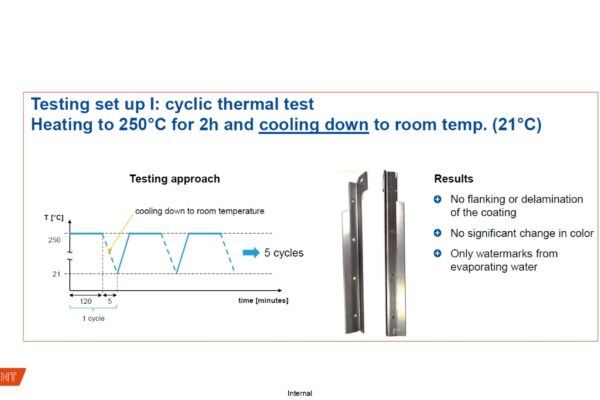

Il rivestimento è resistente allo shock termico: sono state fatte delle prove con caldo e freddo (5 cicli con sbalzo di temperatura di 200 gradi) e risulta molto resistente.

Dal punto di vista tossicologico è un prodotto che presenta un COV molto basso, leggermente inferiore alle classiche deposizioni cataforetiche, già molto basse di emissioni, ed è approvato dai protocolli REACH e TSCA. Le prestazioni dal punto di vista delle norme standard sono di ottimi livelli, dato che coprono una resistenza alla corrosione di richieste medio-alte. Ad esempio, sono buone le resistenze chimiche nei confronti di acetone e gasolio, mentre con il MEK test (ASTM D4752) e altre prove normate si ottengono ottime resistenze meccaniche.

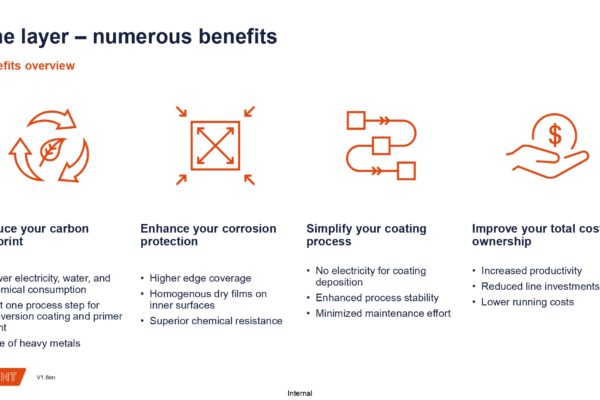

Dal punto di vista della sostenibilità ci sono considerevoli vantaggi: questo tipo di tecnologia non necessita di corrente elettrica e nemmeno di raffreddamento della vasca, l’utilizzo dell’elettricità quindi viene drasticamente ridotta. Inoltre si ottengono resistenze migliori alla corrosione grazie proprio alla chimica del processo, che permette una deposizione uniforme anche sugli spigoli e sugli scatolati.

Come abbiamo visto, il processo è molto semplificato e permette di avere anche dei costi di processo inferiori. Questo prodotto funziona al meglio su parti in ghisa lavorate, quadri per la ventilazione, scatole di freni, ed è un ottimo prodotto anche per le verniciature conto terzi dove si devono verniciare diverse tipologie di manufatti.

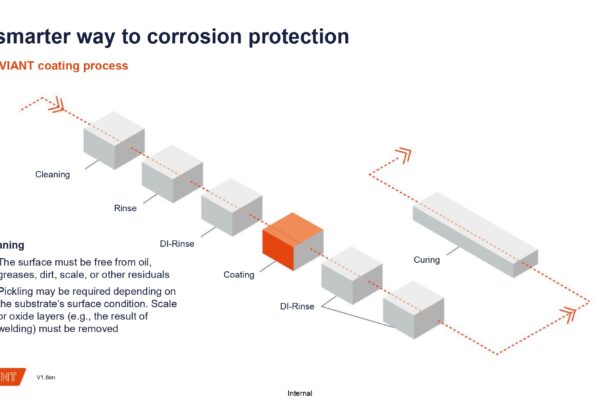

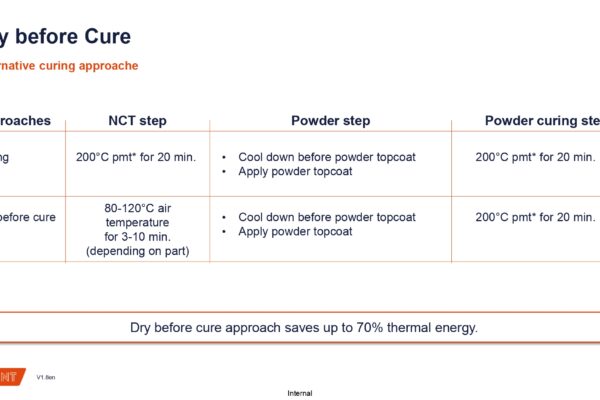

Per consentire risultati ottimali è necessario avere una superfice sgrassata e priva di calamina. Solitamente si effettua un minuto di immersione, successivamente bisogna effettuare uno o due lavaggi successivi prima di proseguire direttamente nel forno di cottura. Al fine di ridurre lo spreco energetico è stata implementata una tecnica che consente la cottura parziale del Viant che viene successivamente rivestito con vernici a polvere, con relativa cottura finale. Questo perché il prodotto Viant va bene sia per essere successivamente rivestito con vernici liquide che in polvere.

La tecnologia di questo rivestimento si basa sull’acidità del prodotto che è in grado di sciogliere una nuvola ionica che catalizza la deposizione del rivestimento stesso; gli ioni del substrato vengono inglobati all’interno del rivestimento e non vanno ad inquinare il bagno.

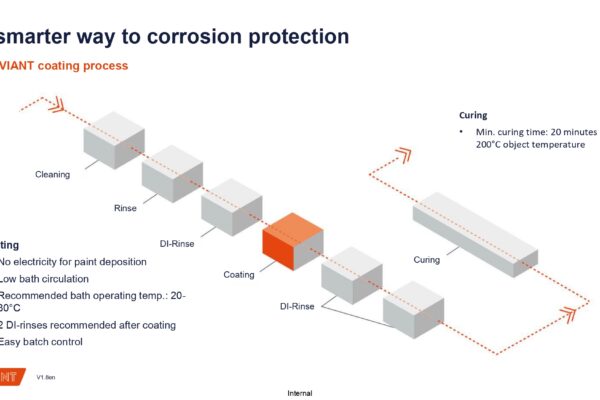

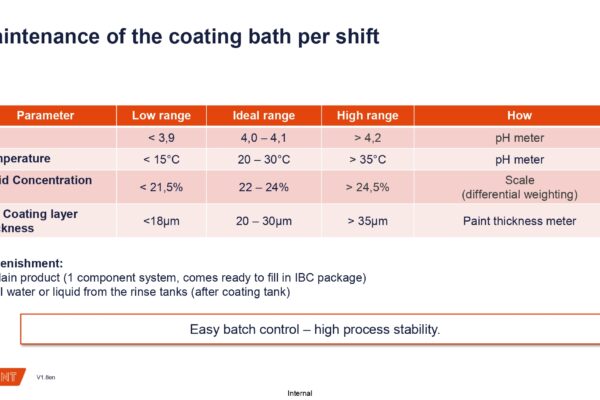

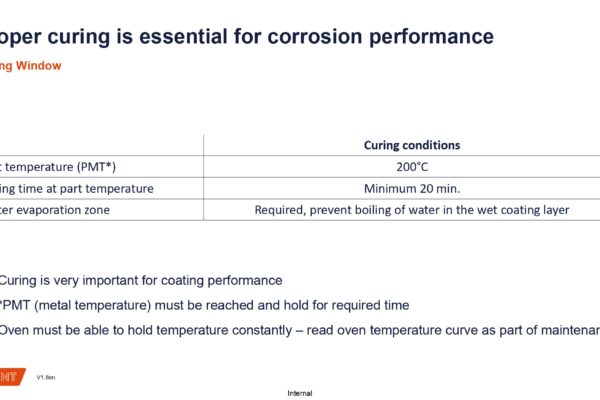

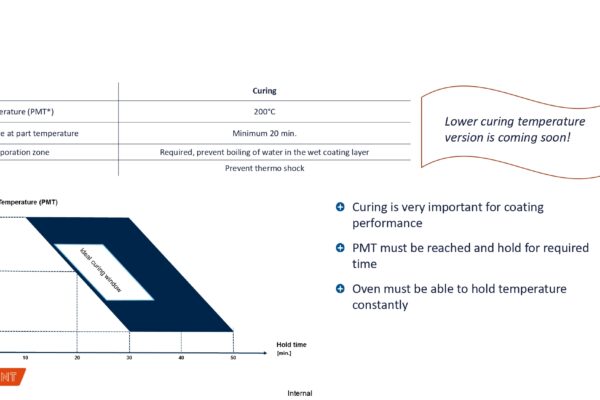

È una tecnologia di facile utilizzo, i controlli sono molto semplici: il pH, la temperatura, il contenuto solido e lo spessore della vernice. La temperatura di cottura è di 200° C per 20 minuti, ma è anche possibile fare una pre cottura dai 3 ai 10 min a 100° C dove si inizia a fissare il prodotto, per poi verniciarlo a polvere e terminare la cottura nell’insieme.

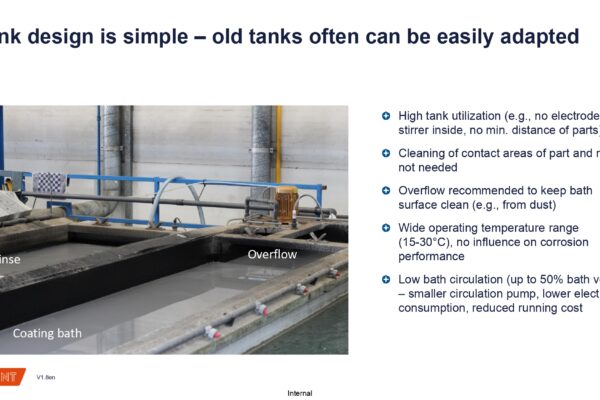

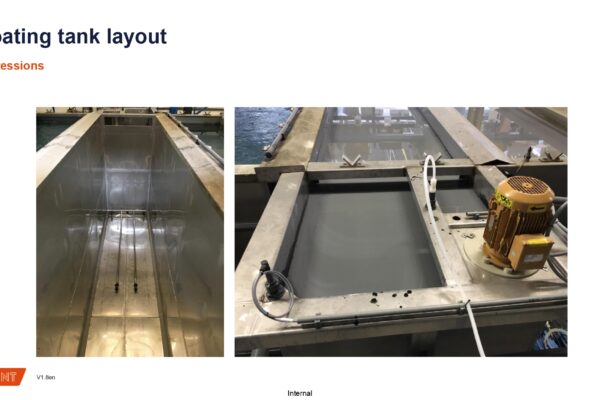

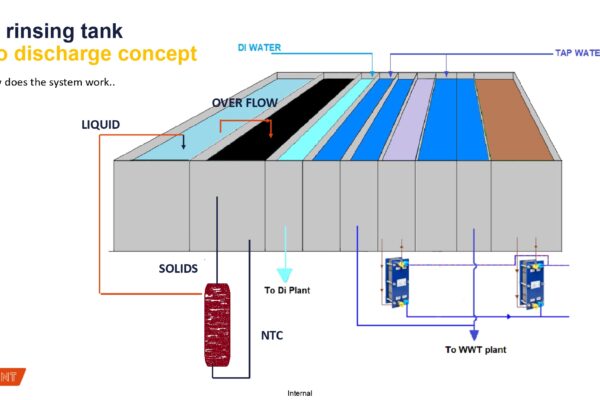

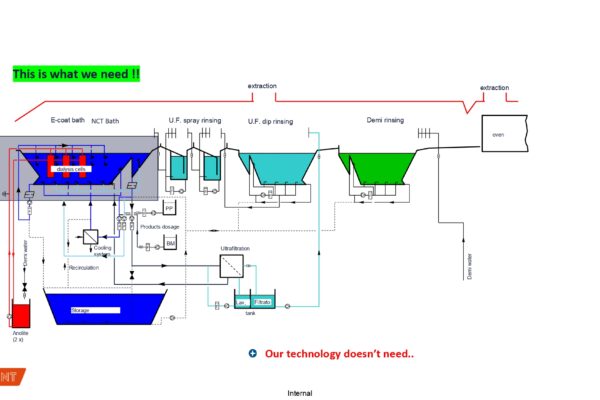

Dal punto di vista impiantistico la soluzione necessaria è molto semplice, si tratta di una vasca dove viene collocato il Viant, e i pezzi trattati ad immersione. La vasca è dotata di piccolo ricircolo e un overflow, per un risciacquo successivo. La temperatura operativa è sui 15/30° C e la circolazione del bagno è molto blanda, circa il 50% ogni ora.

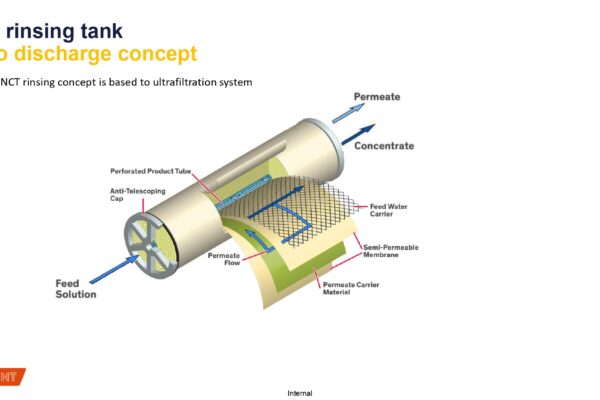

A ciò si può aggiungere una soluzione per ridurre lo spreco del prodotto con l’ultrafiltrazione del risciacquo successivo, permettendo di recuperare il secco e di rimetterlo nel bagno di pretrattamento.

CONCLUSIONI

La tecnologia Viant è costituita da un prodotto che viene immesso in una vasca in cui immergere i pezzi che vengono convertiti con una pellicola nanotecnologica (thin film) che contemporaneamente riveste con tempi di permanenza nella vasca molto ridotti, circa un minuto. Il processo è molto stabile, non necessita di additivi, i consumi sono minimi e c’è un grande impatto dal punto di vista dei miglioramenti ambientali e energetici perché riduce significativamente i consumi di energia, rispetto ai processi elettroforetici.

I benefici pratici sono: un prodotto con un rivestimento uniforme e compatto anche sugli spigoli, anche all’interno degli scatolati, e piena compatibilità con le finiture a polvere o liquido, quindi è una tecnologia sovra riverniciabile eventualmente in caso di finiture particolari.