Specialista della separazione dei componenti dell’aria via membrane selettive, capaci di ottenere aria priva d’ossigeno ad alta presenza di azoto, conosciuta nel campo della verniciatura per produrre azoto come fluido di trasporto vernici liquide e in polvere, Eurosider ha recentemente sviluppato, brevettato e industrializzato un sistema per la sverniciatura criogenica mediante produzione in loco di aria con le qualità soprammenzionate e la sua liquefazione per essere utilizzata come mezzo di sverniciatura di componenti tecniche degli impianti di verniciatura. Un recente incontro con Ottavio Milli, l’imprenditore di Eurosider, ci permette di approfondire gli elementi principali e innovativi della tecnologia che ha messo a punto, brevettato e industrializzato.

A cosa si applica il processo di sverniciatura criogenica?

«La sverniciatura criogenica – dice Ottavio Milli – si esegue su telai, griglie, bilancelle, catene, skid e in generale tutti i supporti usati nelle linee di verniciatura industriale».

Come avviene il procedimento di sverniciatura criogenica?

«Il procedimento di sverniciatura criogenica si basa sulla grande velocità di raffreddamento dell’aria deprivata di ossigeno, in fase liquida, prodotta sul posto con le nostre macchine di separazione a membrana dei componenti dell’aria (in particolare, ossigeno e azoto).

Il pezzo da sverniciare viene immerso in una vasca di aria deprivata di ossigeno a temperatura di -196 °C. Questo comporta una contrazione dimensionale differenziale tra metallo e rivestimento: la vernice che si vuole rimuovere si contrae circa 8 volte di più del supporto di metallo su cui è applicata. Le spaccature e le fessurazioni permettono il distacco dal supporto con una leggera azione meccanica applicata successivamente. Il pezzo risulta perfettamente pulito, pronto ad essere nuovamente rimesso in produzione. La sverniciatura può essere fatta in linea senza la rimozione dei ganci, oppure con un sistema stand alone».

Quali sono i vantaggi della sverniciatura criogenica?

«I residui della sverniciatura criogenica sono smaltiti secondo le norme attuali vigenti in materia di rifiuti (scaglie di vernice polimerizzata completamente secca).

Il procedimento non altera né la forma né la struttura metallurgica del supporto.

Inoltre, con questo metodo di sverniciatura, si garantisce una maggior vita ai supporti, senza alcun problema di deformazione, e quindi una più facile gestione degli impianti di verniciatura.

Il metodo di sverniciatura criogenica è particolarmente importante sotto il profilo della tutela ambientale e dello smaltimento dei rifiuti.

Inoltre, l’alimentazione elettrica per il raffreddamento dell’aria può essere effettuata con pannelli fotovoltaici, così facendo la tecnologia risulta di tipologia “circolare” con tutti i benefici fiscali adottati in materia».

Impianti per la sverniciatura criogenica

Uno dei principali problemi nell’uso generalizzato della sverniciatura criogenica – tecnicamente la separazione criogenica basata sulla capacità di fluidi criogenici come l’aria deprivata di ossigeno è supportata da tempo da analisi teoriche e pratiche sviluppate in ambito industriale, di cui è stato pioniere Achille Bernasconi (Mec, Caltignaga, Novara) – è la disponibilità di azoto liquido in situ. Il problema è oggi superato grazie alle tecnologie di separazione a membrana di Eurosider, che consentono di avere a disposizione sempre – o quando necessario, in caso di sistemi a batch – l’azoto (aria privata d’ossigeno ad alto contenuto d’azoto).

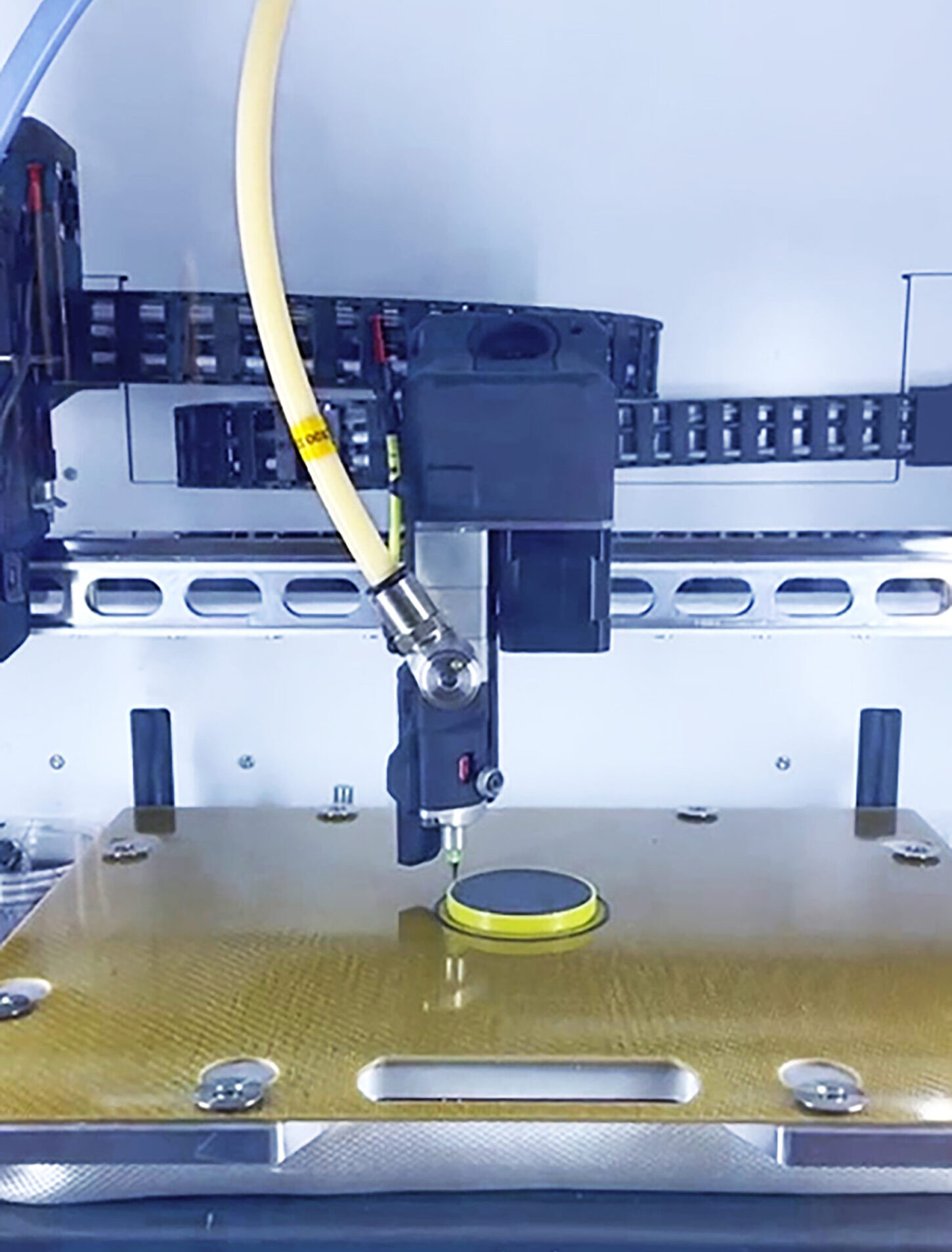

«Una volta risolto il problema della fornitura del fluido criogenico – che, nell’architettura di processo “verde” sviluppato dalla nostra azienda viene raffreddato utilizzando energia prodotta da pannelli fotovoltaici – negli impianti di sverniciatura criogenica che abbiamo messo a punto – spiega Ottavio Milli – vengono eseguite, in maniera automatica, le diverse fasi del ciclo operativo:

- il supporto viene immerso in una vasca piena di fluido criogenico in modo tale che il rivestimento di vernice diventi fragile e si crepi

- un sistema rimuove meccanicamente le particelle di vernice che vengono cosi completamente staccate e raccolte in appositi contenitori.

In definitiva – conclude Ottavio Milli – la tecnologia criogenica con produzione in situ del fluido criogenico e automazione del processo (in continuo o a batch) rappresenta un’alternativa veramente ecologica alle normali tecniche utilizzate, come la sverniciatura termica e chimica».

A cosa si applica il processo di sverniciatura criogenica?

La sverniciatura criogenica trova largo impiego su una vasta gamma di supporti utilizzati nelle linee di verniciatura industriale, tra cui:

- telai

- griglie

- bilancelle

- catene

- skid

- in generale, tutti i supporti metallici utilizzati nei processi di verniciatura

Come avviene il procedimento di sverniciatura criogenica?

Il processo si basa sulla rapida e profonda refrigerazione di aria deprivata di ossigeno, ottenuta tramite un apposito generatore criogenico. L’aria liquida così prodotta, con una temperatura di circa -196°C, viene utilizzata per il trattamento del pezzo da sverniciare.

- Immersione e contrazione

Il pezzo da sverniciare viene immerso nella vasca di aria criogenica. La rapida contrazione dimensionale che ne consegue è differenziata: la vernice si contrae circa 8 volte di più rispetto al supporto metallico. Questa drastica differenza crea microfratture e fessurazioni nella vernice, favorendone il distacco dal supporto. - Rimozione e pulizia

Una leggera azione meccanica successiva permette di rimuovere completamente la vernice ormai fragile e frammentata. Il pezzo risulta perfettamente pulito e pronto per essere nuovamente riutilizzato nel ciclo di verniciatura. - Flessibilità e adattabilità

La sverniciatura criogenica può essere eseguita sia in linea, senza la necessità di rimuovere i ganci dai supporti, sia con un sistema stand-alone per componenti di dimensioni maggiori.

Vantaggi della sverniciatura criogenica

Sostenibilità: il processo non produce emissioni nocive o inquinanti, né residui tossici. I residui della sverniciatura sono smaltiti come rifiuti inerti.

Sicurezza: non vi è esposizione a solventi o vapori nocivi, garantendo un ambiente di lavoro sicuro per gli operatori.

Rispetto del supporto: non altera la forma, la struttura metallurgica o le proprietà del supporto metallico.

Maggiore durata dei supporti: la sverniciatura criogenica non causa deformazioni o danneggiamenti, garantendo una maggiore durata dei supporti.

Efficienza e rapidità: il processo è rapido e automatizzato, con tempi di ciclo brevi e alta produttività.

Versatilità: adattabile a diverse tipologie di vernici e supporti metallici.

Risparmio energetico: l’utilizzo di pannelli fotovoltaici per l’alimentazione elettrica rende la tecnologia ancora più ecosostenibile.

Sverniciatura criogenica: un’alternativa ecosostenibile e vantaggiosa

Rispetto alle tecniche tradizionali di sverniciatura termica e chimica, la sverniciatura criogenica si presenta come un’alternativa innovativa, vantaggiosa sotto diversi aspetti e totalmente ecosostenibile.

Riduzione dell’impatto ambientale: nessuna emissione in atmosfera di COV, SOV, CO2.

Maggiore sicurezza per gli operatori: non vi è esposizione a sostanze chimiche nocive o vapori pericolosi.

Migliore qualità del lavoro: assicura una rimozione completa e precisa della vernice senza danneggiare il supporto.

Processo efficiente e rapido: tempi di ciclo brevi e alta produttività.

Flessibilità e adattabilità: tecnologia versatile applicabile a diverse tipologie di vernici e supporti.