Le aziende del gruppo Argos ST offrono una gamma di trattamenti di superfici adatti a differenti applicazioni e destinazioni d’uso.

Cataforesi

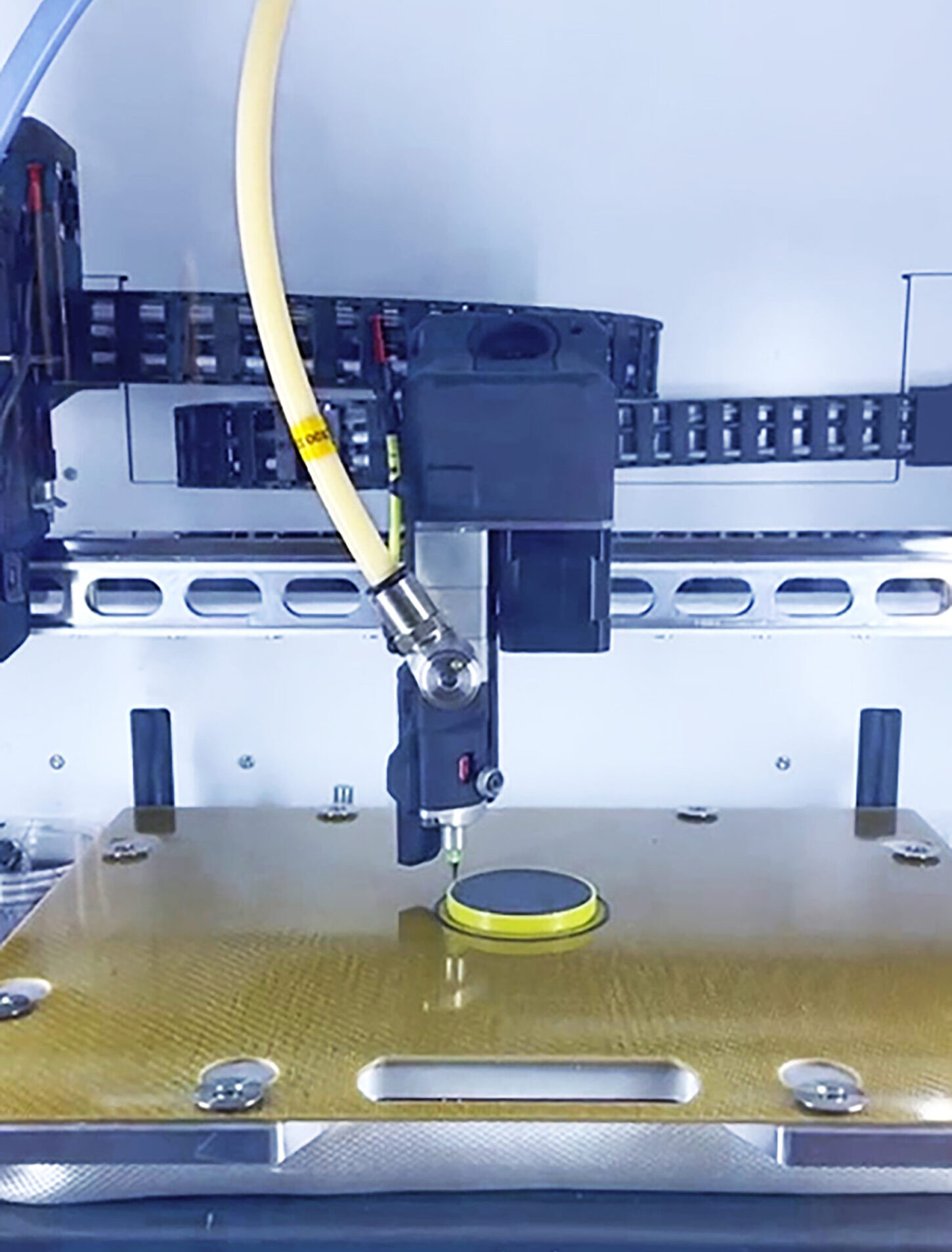

In uno degli stabiimenti del gruppo Argos ST [già noto come Foresi, ndr], specializzato nella verniciatura industriale, utilizza un processo di cataforesi per servoscale che consente di raggiungere massima protezione e durabilità di questi pezzi, poiché riesce a garantire un’alta prevenzione alla corrosione, assicurando prestazioni affidabili nel tempo. Come noto, la cataforesi è un processo di verniciatura che, attraverso l’elettrodeposizione, applica uno strato di vernice altamente aderente e resistente alle superfici metalliche. Durante il trattamento, le componenti metalliche vengono immerse in una vasca di vernice e, contemporaneamente, viene applicata una corrente elettrica continua: questo procedimento fa sì che le particelle di vernice migrino verso la superficie delle componenti stesse, che acquisiscono così uno strato superficiale uniforme e protettivo.

Nello specifico, i servoscale trattati con questa tipologia di verniciatura industriale possono essere composti dai lamierati scatolati per i carter macchina, per componenti di carpenteria media come i supporti, quali ad esempio i piedi delle guide, i tubolari per maniglie e, infine, i corrimani. Prima di poter procedere con l’applicazione della verniciatura, i particolari dei servoscale devono necessariamente essere sottoposti ad alcuni trattamenti preliminari, tra questi la granigliatura preventiva, un passaggio che consente di eliminare tutte le impurità superficiali presenti sul grezzo. Si tratta di una fase fondamentale che assicura che i trattamenti successivi si ancorino correttamente e che l’adesione e la durabilità della vernice sia ottimale.

Trattare i servoscale attraverso il processo di cataforesi ne aumenta notevolmente la qualità e la capacità di durata nel tempo. Questo trattamento, infatti, assicura una maggiore protezione dalla corrosione: riuscendo a penetrare all’interno delle strutture tubolari, consente di prevenire in modo efficace la formazione di ossido, il che la rende ottimale per componenti esposti frequentemente ad ambienti aggressivi. Inoltre, il processo di cataforesi può essere applicato a una molteplicità di materiali, permettendo di raggiungere effetti estetici di alti livelli.

In conclusione, la cataforesi garantisce ai servoscale una resa estetica eccellente, grazie all’applicazione di una finitura a polvere di qualità pregiata, ma assicura anche una protezione e una durabilità massime: riuscendo a penetrare anche nei punti più angusti, infatti, consente un’alta prevenzione alla corrosione e assicura prestazioni affidabili nel tempo.

«Quello che cerchiamo di ottenere con le nostre lavorazioni – commenta Guido Ghilardi, managing director della BU verniciatura e cataforesi del gruppo Argos ST – è sicuramente una resa estetica piacevole ma, prima di tutto, un risultato funzionale e di qualità. Abbiamo dimostrato le potenzialità del trattamento di cataforesi anche nel settore dei servoscale: essendo ampiamente utilizzati, ed essendo fondamentali per la corretta movimentazione di utenti con difficoltà motorie, abbiamo riscontrato una forte necessità nel renderli più durevoli e performanti nel tempo e abbiamo quindi lavorato per poter raggiungere questi risultati. Grazie al trattamento di cataforesi, infatti, siamo riusciti a garantire prestazioni affidabili per lunghi periodi, quindi la capacità di resistere all’ossidazione, l’alta qualità e la durabilità».

Anodizzazione

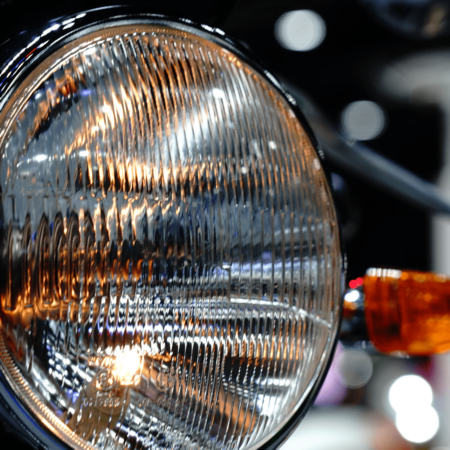

Il processo di anodizzazione – metodo di lavorazione per eccellenza di un’altra sede del gruppo Argos ST – è una soluzione ideale per il settore motociclistico, poiché coniuga una perfetta adattabilità del materiale di protezione alle forme sinuose ed accattivanti dei nuovi modelli, con una resistenza tecnica ottimale adatta a veicoli che raggiungono velocità elevate su strada.

Occorre sottolineare come l’anodizzazione sia un processo elettrochimico attraverso cui viene a formarsi uno strato protettivo sull’alluminio in grado di aumentarne la resistenza alla corrosione. È, dunque, un trattamento volto a proteggere specifici componenti in ambienti in cui vi è un veloce processo di deterioramento. Ecco perché viene utilizzata prevalentemente per macchinari nei settori automobilistico, aeronautico, chimico, petrolifero, e in generale in tutti quei mercati dove è richiesta un’elevata resistenza all’usura, abbinata ad una resa estetica di qualità.

In questo senso, di recente lo stabilimento di Opera del gruppo ha implementato un trattamento d’ossidazione anodica tecnica incolore conforme alla norma ISO 7599:2018 per un componente utilizzato come ghiera del fanale anteriore di una prestigiosa moto sportiva italiana.

Le ghiere del fanale anteriore della moto hanno richiesto un lavoro di altissima precisione per garantire una copertura resistente. Inoltre, i controlli sono stati eseguiti a distanza ravvicinata proprio per garantire un’aderenza millimetrica al componente, in modo che si fondesse nel design complessivo della moto. Grazie alla competenza tecnica e all’attenzione ai dettagli che contraddistinguono da sempre il gruppo Argos ST è stato possibile fornire un rivestimento d’ossidazione anodica tecnica incolore conforme alle norme di qualità citate, garantendo una protezione affidabile e un’estetica impeccabile.

«Ciò che abbiamo realizzato ad Opera è stata una vera e propria sfida – commenta Vittorio Sacchi, managing director della BU anodizzazione del gruppo – che ci ha permesso, per la prima volta, di confrontarci anche con il mondo del motociclismo italiano. I risultati ottenuti sono stati soddisfacenti e ci hanno permesso di aggiungere ulteriore esperienza al nostro bagaglio di attività: per altro, essere considerati partner strategico anche per il settore motociclistico è per noi motivo di profondo orgoglio».

Effetti speciali

Un’altra sede del gruppo [già noto come Lualma, ndr] amplia le proprie soluzioni per il settore arredamento con nuovi moduli per la lavorazione di mosaici di alluminio anodizzato. Attraverso il processo elettrochimico di anodizzazione per la lavorazione di questo metallo, è stato possibile realizzare nuove varianti estetiche ideali per il comparto.

L’alluminio, infatti, è da tempo un fedele alleato di designer e progettisti, poiché permette di realizzare moltissime soluzioni funzionali ed esteticamente preziose, grazie alle sue caratteristiche di durabilità nel tempo e versatilità. Nella sede di Imola del gruppo si utilizzano le competenze nella modellazione dell’alluminio con tecniche come la spazzolatura – per un effetto graffiato – e la colorazione del processo di anodizzazione – per curare i profili decorativi dei rivestimenti e definire un abbinamento personalizzato di colorazioni e finiture. Si tratta di tecniche molto apprezzate nel settore dell’arredamento, sempre in evoluzione ed alla ricerca di soluzioni innovative. Ecco perché il gruppo ha deciso di ampliare la sua gamma di lavorazioni, con l’obiettivo di donare un nuovo e raffinato risultato estetico ai mosaici utilizzati nel comparto dell’arredo.

Argos Lualma ha, quindi, implementato la propria gamma di lavorazioni per trasferire su elementi, come ad esempio i mosaici, nuovi effetti tridimensionali, che rappresentano una valida alternativa al classico rivestimento ceramico o in gres porcellanato. Con i nuovi moduli d’alluminio anodizzato è infatti possibile riprodurre una grande varietà di figure geometriche sui diversi tasselli, creando così varianti altamente personalizzate. I più richiesti sono gli effetti tridimensionali, che appaiono come dei cubi incastonati nel muro.

Attraverso la spazzolatura circolare, inoltre, è stato possibile creare un effetto di riflessione della luce naturale di tipo dinamico, che sembra modificare il mosaico a seconda del punto di vista dell’osservatore. Si tratta di una resa tridimensionale e multicolore che ha conquistato anche gli esperti di settore.

«Il nostro gruppo continua a lavorare per implementare le proprie soluzioni – commenta Vittorio Sacchi, managing director della BU anodizzazione del gruppo – per far fronte alle esigenze di un mercato che vuole prodotti sempre più ricercati, durevoli e di qualità. La trasversalità della tecnica di anodizzazione dell’alluminio è perfetta per elementi di arredo di ultima generazione che devono essere non solo funzionali, ma anche belli! Argos Lualma ha dimostrato ancora una volta la propria competenza con prodotti innovativi e ricercati».