RITORNIAMO SUL METODO ACET, IL METODO NORMATO SECONDO LA ISO 17.463 CHE CONSENTE DI PROVARE LA RESISTENZA ALLA CORROSIONE DI UNA SUPERFICIE VERNICIATA IN 24 ORE. IN QUESTO ARTICOLO, LE OPERAZIONI NECESSARIE

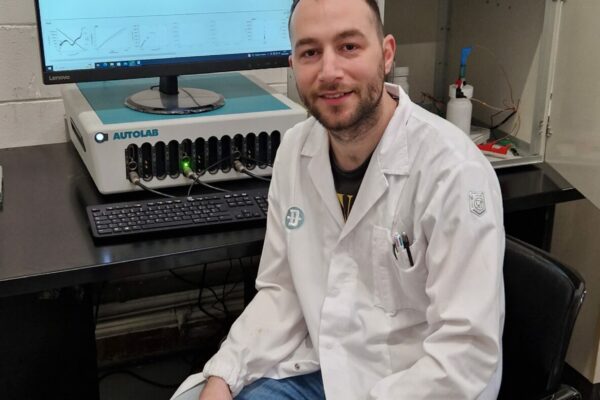

La semplice apparecchiatura del Metodo Acet, prova di resistenza alla corrosione secondo la norma ISO 17.463, è illustrata nelle immagini.

IL METODO ACET

La prova comprende 4 misurazioni che si susseguono per 4 ore, con 6 ripetizioni (24 ore in totale):

- impedenza elettrochimica (in inglese EIS)

- polarizzazione catodica

- rilassamento del potenziale (in volt)

- seconda impedenza elettrochimica (EIS).

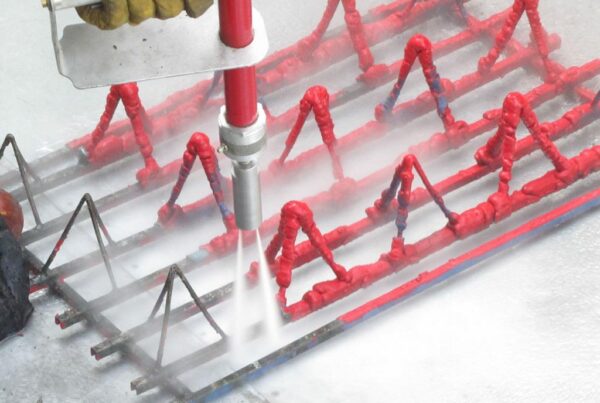

COME SI OPERA SUL CAMPIONE VERNICIATO

Le 4 sequenze operative del metodo Acet sono le seguenti:

- sverniciatura di un angolo della lastrina per agganciare l’elettrodo

- localizzazione della zona di prova (delimitata da nastro adesivo)

- fissazione del campione (lastrina) a contatto con la cella elettrolitica, composta da acqua e sale

- il metallo che si ossida emette elettroni che si misurano al voltmetro: se la misurazione è positiva, non c’è ossidazione.

CONCLUSIONE

La prova Acet riproduce il fenomeno elettrolitico della corrosione metallica, che crea cellule galvaniche di reazione chimica con anodo e catodo, contrariamente alle prove di resistenza in nebbia salina, che sono di natura fisica.

I vantaggi del metodo Acet sono numerosi:

- ha una durata di 24 ore, invece delle centinaia o migliaia di ore della nebbia salina

- i risultati che si ottengono utilizzando il metodo Acet sono numerici, in volt e ohm, dunque oggettivi. Le prove di nebbia salina sono visive e pertanto sempre discutibili (dipendono dall’osservatore).

- dati i tempi d’effettuazione, le differenze di costo sono molto significative a favore del Metodo Acet.

I due svantaggi più significativi sono la necessità di lavorare con campioni (lastrine) e non sui pezzi e, rispetto alle prove cicliche, l’impossibilità di valutare il degrado dovuto agli effetti ambientali (variazioni di brillantezza e colore).

- La strumentazione del laboratorio Chemtec

- Davide Allegro, l’elettrochimico che gestisce il laboratorio ACET di DN Chemicals