Ecco le risposte ricevute al momento di chiudere la redazione, in ordine alfabetico.

LE NANOTECNOLOGIE DI PRETRATTAMENTO NELL’INDUSTRIA AUTOMOBILISTICA

Dalla documentazione inviata in redazione da Andrea Monti (Lab Manager, Technical Coordinator, Chemetall-Basf), sintetizziamo quanto segue:

Le tecnologie di pretrattamento dei metalli di Chemetall-Basf sono presenti in un’automobile su due. Sono tecnologie essenziali, perché offrono protezione a lungo termine dalla corrosione e garantiscono l’adesione ottimale della vernice. Per l’industria automobilistica, il portafoglio comprende, tra l’altro, la tecnologia ecologica a film sottile, multimetal, Oxsilan® [a “film sottile”, cioè a dire nanotecnologica, ndr] e l’ampia gamma di tecnologie di pulizia altamente efficienti ed ecologiche Gardoclean®.

Il pretrattamento dei substrati delle carrozzerie e componenti auto svolge un ruolo fondamentale nella protezione dalla corrosione. Si utilizzano sempre più spesso substrati misti, acciaio, alluminio e plastica. Chemetall offre tecnologie di pretrattamento ad alte prestazioni per tutti i substrati e i componenti realizzati con questi materiali.

PIÙ DI 10 MILIONI DI AUTO TRATTATE CON OXSILAN®

Nel campo auto, Chemetall è stata la prima azienda a introdurre sul mercato una tecnologia a film sottile multimetal, e oggi Oxsilan® è un’alternativa comprovata, paragonabile in termini di qualità ai processi di fosfatazione allo zinco o fosfocromatazione. Dal 2009, più di 10 milioni di auto in circolazione sono state trattate con Oxsilan®. È è una tecnologia collaudata, con prestazioni apprezzate in oltre 400 linee in campo automobilistico (carrozzerie e componenti).

Questa tecnologia a film sottile mostra chiari progressi in termini di maggiore produttività e capacità multimetal, con conseguente riduzione dei costi di processo. Ricapitoliamo i meccanismi di funzionamento della tecnologia e poi segnaliamo due casi d’applicazione interessanti (GM Orion Assembly di Lake Orion, Michigan, dove si producono più di 60 mila Chevrolet Sonic e Bolt EV all’anno; Nio, stabilimento di Shangai, dove si produce il SUV elettrico ES8 con carrozzeria totalmente d’alluminio).

CHE COS’È OXSILAN®

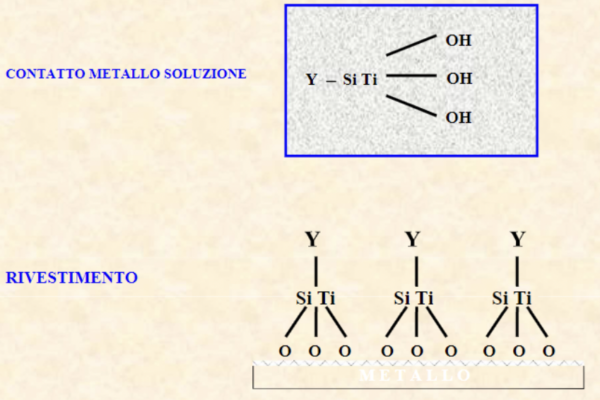

I materiali su cui si basa la tecnologia sono zirconio e silani. Durante il processo di produzione i silani vengono idrolizzati e convertiti in polisilossani. Durante il processo di rivestimento, i gruppi silanoici reattivi si legano chimicamente alla superficie metallica e alla vernice.

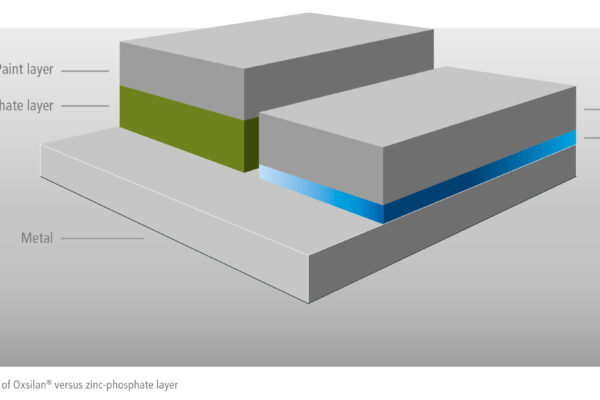

L’energia termica di polimerizzazione che segue la deposizione cataforetica (E-Coat), lega ulteriormente i polisilossani creando uno strato di rivestimento dell’ordine di 100 nm. Rispetto ai sistemi tradizionali di pretrattamento, ne risulta un consumo ridotto di materiali e minori tempi di pretrattamento, con il relativo aumento della produttività: nella pratica sono stati ottenuti miglioramenti fino al 65%. Questo strato sottile è sufficiente per ottenere lo stesso grado di protezione dalla corrosione di un rivestimento di fosfato di zinco dieci volte più spesso. Questo è stato dimostrato in combinazione con molti sistemi di verniciatura.

I numerosi gruppi funzionali presenti nei polisilossani contribuiscono all’eccellente adesione della vernice. Inoltre, Oxsilan® offre un notevole potenziale d’ottimizzazione dei processi.

TECNOLOGIA MULTIMETAL

Come già accennato, i requisiti prestazionali dei veicoli e dei componenti sono in costante crescita: maggiore funzionalità, maggiore velocità, design elegante e maggiore sicurezza sono tutti elementi richiesti. Per soddisfare queste aspettative a livello tecnico, economico e ambientale, sono necessari differenti materiali.

Tuttavia, i singoli materiali da soli non sono la risposta a questo elenco di richieste in continua crescita. La soluzione sta spesso nella combinazione di diversi materiali. Per questo motivo, la progettazione multi-materiale è diventata sempre più importante e, con essa, la necessità di protezione dalla corrosione con capacità multi-metallo. Tutti i metalli più comuni utilizzati nel settore auto possono essere trattati con Oxsilan®, mentre le tecnologie di pretrattamento tradizionali non sono sufficientemente flessibili e i tempi di preparazione sono spesso troppo lunghi per trattare substrati multi-metallo. La tecnologia Oxsilan® è per sua natura un processo multi-metallo. Tutti i metalli e le leghe più comuni, in qualsiasi combinazione, possono essere trattati con questa tecnologia a film sottile. Ribadiamo, l’approccio della tecnologia a film sottile Oxsilan® è piuttosto unico: le reazioni chimiche avvengono sia con la superficie metallica che con lo strato di vernice, formando forti legami. A seconda dei gruppi funzionali specifici dei diversi sistemi Oxsilan® il processo di pretrattamento può essere adattato a diversi substrati e sistemi di verniciatura. L’attacco chimico dei materiali più sensibili è estremamente basso, non comporta alcun infragilimento, cosa che permette che i componenti così pretrattati possano sopportare carichi più elevati durante la loro vita utile.

GM ORION, MICHIGAN, STATI UNITI

Ecco come gli ingegneri dello stabilimento GM di Orion, Michigan, descrivono il successo del passaggio a un pretrattamento a film sottile di Chemetall-Basf.

«GM valuta continuamente le tecnologie – dice Daniel Green (GM Vehicle Systems Global Paint Materials and Facilities – Pretreatment and Electrocoat Engineer) – nell’ottica di fidelizzare i nostri clienti a vita. Abbiamo introdotto il nuovo processo nel dicembre 2017 e abbiamo eseguito una produzione ‘beta’ per i primi tre mesi del 2018, osservando con molta attenzione diversi aspetti del processo. I miglioramenti della qualità e l’aumento dell’efficienza dei costi sono stati sorprendenti: niente striature, mappature o difetti nella qualità della superficie, non sono necessari additivi per il risciacquo, i cicli di vita prolungati del risciacquo hanno fatto risparmiare acqua ed energia, la pulizia prolungata dei bagni ha permesso di ridurre le fasi di processo e la manodopera. Il cambio è stato rapido e senza problemi, un processo incredibilmente fluido e di successo. Ad aprile 2018 [il momento dell’intervista, ndr] siamo in piena produzione con il pretrattamento a film sottile Oxsilan® e siamo molto soddisfatti». Paul Krause (Key Account Manager OEM) di Chemetall sottolinea che «Oxsilan® è stato progettato per applicazioni di trattamento superficiale multi-metallo per OEM, per migliorare sensibilmente la protezione dalla corrosione e l’adesione della vernice, offrendo al contempo una significativa riduzione del consumo di acqua, degli effluenti e dell’energia. Funziona bene con qualsiasi sistema elettroforetico (E-Coat) moderno».

Questi i punti salienti dell’esperienza dello stabilimento GM citato:

- facile passaggio dai processi convenzionali a Oxsilan®: I produttori che cercano di aggiornare i sistemi di verniciatura e pretrattamento dovrebbero considerare di fare un passo verso il futuro. Molti anni di esperienza industriale hanno dimostrato che i processi esistenti possono essere convertiti in modo efficace, con investimenti limitati

- le tecniche di produzione ecocompatibili sono direttamente collegate alla riduzione dei costi: I principali vantaggi del passaggio alla tecnologia Oxsilan® sono il profilo ambientale, la competitività tecnica e la riduzione dei costi di processo

- elevati risparmi energetici ottenibili con Oxsilan®: è un processo a temperatura ambiente (25-30 °C), il che significa che di solito non è necessario il riscaldamento del bagno. Di conseguenza, è possibile ottenere una riduzione sostanziale dei consumi energetici, con un notevole risparmio sui costi e una minore sensibilità alle fluttuazioni dei prezzi sui mercati dell’energia

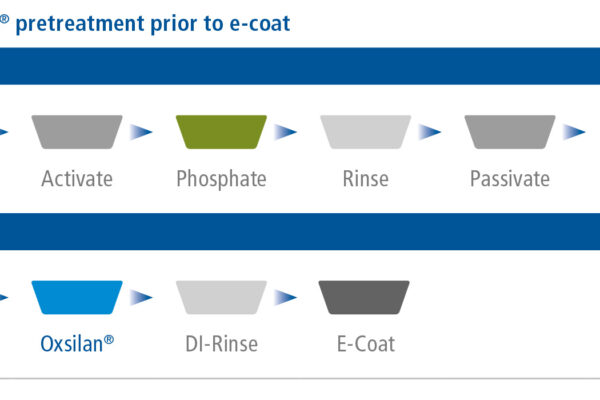

- aumento della produttività, grazie al minor numero di fasi del processo: in confronto con una fosfatazione allo zinco, il processo Oxsilan® non richiede attivazione e passivazione. Il minor numero di fasi del processo si traduce in un minor consumo di prodotto. Inoltre, i tempi di trattamento più brevi nella fase di conversione aumentano la produttività

- riduzione del consumo di acqua fino al 50%: il processo Oxsilan® richiede meno fasi di risciacquo rispetto ai processi di fosfatazione tradizionali. La gestione intelligente dell’acqua di risciacquo consente di risparmiare fino al 50% di acqua. La riduzione del consumo d’acqua ha anche un effetto positivo sui costi di trattamento delle acque reflue e degli effluenti.

NIO, SHANGAI, CINA

L’ES8 di NIO, un SUV elettrico a sette posti ad alte prestazioni utilizza il processo di pretrattamento multi-metallo di Chemetall, la cui tecnologia è stata specificamente personalizzata per soddisfare i requisiti di produzione dell’ES8. La domanda di veicoli elettrificati è in aumento e gli OEM si stanno concentrando sulla ricerca di una maggiore autonomia di guida e dunque, sull’uso di materiali leggeri.

Dal punto di vista del fornitore della chimica di processo sono due le tendenze principali del mercato automobilistico: alleggerimento e compatibilità multi-metallica, con particolare attenzione ai substrati d’alluminio. NIO ha dunque valutato positivamente le alternative disponibili ai processi di fosfatazione tradizionali, tra di esse il processo a base di zirconio e silano Oxsilan®. In termini di prestazioni qualitative, è direttamente paragonabile a un rivestimento tradizionale: tuttavia, in termini di fattibilità tecnica ed economica, la nuova tecnologia è più avanzata.

Per il suo modello ES8, la cui carrozzeria è, in questo caso, interamente d’alluminio, NIO ha scelto di usare un processo di pretrattamento nanotecnologico sviluppato su misura per la lega d’alluminio utilizzata. Anche in questo caso il processo Oxsilan® conferisce un’eccellente protezione dalla corrosione alla superficie dell’alluminio e favorisce l’adesione del rivestimento. Nel contempo offre una significativa riduzione dei consumi d’acqua, degli effluenti e dell’utilizzo di energia, rispetto ai pretrattamenti tradizionali. Per questa linea di verniciatura, prima del pretrattamento con Oxsilan® Chemetall-Basf fornisce anche un detergente di recente formulazione, senza fosfati (Gardoclean S5166) e, nella fase di finitura, cicli di verniciatura completamente a base acquosa di Basf.

Carlo E. Guidetti, Chemtec Srl

Azienda italiana con sede a Corbetta (MI), specializzata nella formulazione, produzione e industrializzazione di prodotti chimici per il trattamento dei metalli e delle acque reflue industriali, Chemtec ha sviluppato nel corso degli ultimi anni due processi di pretrattamento nano tecnologici che, seppure molto diversi fra loro, stanno riscuotendo sempre maggiore successo in Italia ed in diversi mercati esteri.

PRONORTEC

La tecnologia Pronortec è il solo processo nanotecnologico che sfrutta la chimica organica del fosforo per creare un rivestimento sottilissimo (fra i 30 ed 80 nanometri) su qualsiasi supporto metallico sgrassato, disossidato e risciacquato con acqua pura. In fig. 1 l’analisi GDOES mostra che il rivestimento creato dal processo è composto da carbonio, ossigeno, idrogeno e fosforo. Tale rivestimento è fortemente idrofobo (per garantire elevate resistenze alla corrosione) ed estremamente reattivo (al fine di creare legami covalenti con i gruppi reattivi del coating applicato). Il Pronortec non necessita di essere risciacquato, può essere applicato a immersione, spruzzo o nebulizzazione su ogni metallo.

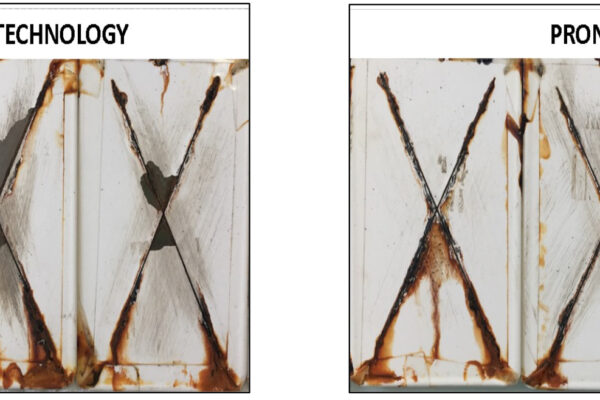

Il dosaggio dell’unico prodotto necessario avviene tramite pompa dosatrice e pHmetro, riducendo così gli interventi dell’operatore. I risultati in termini di adesione e di resistenza alla corrosione di questo processo sono di norma migliori rispetto a quelli di altri processi nanotecnologici a base di silani e sono in linea con quelli delle fosfatazioni tricationiche e, su metalli non ferrosi, delle conversioni cromiche. Questo processo, sebbene lanciato ad inizio 2020 in piena pandemia Covid-19, è utilizzato quotidianamente in decine di impianti di verniciatura industriale in Italia, Francia, Inghilterra, Stati Uniti, Messico e Sud America.

A livello ambientale, gli utilizzatori di questa tecnologia beneficiano dei seguenti vantaggi, rispetto alle fosfatazioni zinco o tricationiche:

- riduzioni di consumi di acqua di oltre 50%

- diminuzione dei consumi energetici di oltre il 50-60%

- nessuna creazione di fanghi

- nessun prodotto nanotecnologico da smaltire.

TORAN 3

Il Toran 3 è ad oggi il solo processo di pretrattamento che operi in un solo stadio, a temperatura ambiente, senza usare acqua né creare mai fanghi o avere bagni da sostituire. Le performance di questo processo lo rendono un’alternativa più semplice ed efficace al classico fosfosgrassaggio.

Operando in un solo stadio a temperatura ambiente e a pH neutro, l’impianto di lavaggio con Toran 3 costa di norma meno della metà di un normale tunnel di lavaggio a 3 – 4 stadi. La gestione del processo è semplicissima, dovendo gli operatori solo aggiungere il prodotto chimico senza mai fare analisi, manutenzione o svuotamenti.

Il processo opera su manufatti in acciaio al carbonio, alluminio e sue leghe e lamiere zincate, a condizione che la superficie non sia ossidata.

Il Toran 3 è usato ad oggi in diverse centinaia di impianti di lavaggio in Italia, tutta Europa, UK, Nord, Centro e Sud America e in Turchia.

A livello ambientale, gli utilizzatori di questo processo:

- non utilizzano acqua

- non consumano gas energia elettrica per il riscaldamento del bagno

- non devono mai smaltire nulla, perché il Toran 3 non deve mai essere sostituito.

CONCLUSIONE

Se da un lato le nano tecnologie nel pre-trattamento metallico sono al giorno d’oggi una reale tecnologia industriale, è altresì vero che le fosfatazioni (amorfe – fosfosgrassaggio – e microcristalline) come le conversioni a base di metalli pesanti (cromo trivalente) sono ancora utilizzate dall’industria della verniciatura.

Fra le cause di tale situazione, si segnalano:

- una forte resistenza al cambiamento soprattutto nelle piccole industrie e nei verniciatori conto terzi

- l’incapacità di adattare al contesto attuale le specifiche tecniche produttive ultra decennali

- per lo più nelle grandi strutture multinazionali

- il fatto che in diversi casi le nano tecnologie esistenti (a base di silani organici, di zirconio e/o titanio) non riescano a garantire gli stessi risultati dei processi tradizionali.

I processi Chemtec, differenziadosi completamente dalle altre nanotecnologie esistenti, si propongono come alternativa migliorativa non solo a queste ultime ma anche alle fosfatazioni tradizionali ed ogni conversione a base di metalli pesanti.

Stefania Panzeri, Marketing Department, Condoroil

La verniciatura è un trattamento comunemente usato nell’industria meccanica, con lo scopo di proteggere le superfici dall’azione degli agenti atmosferici. Lo spettro delle applicazioni è quindi enorme: automotive, elettrodomestici, edilizia, moda, e così via.

L’esito del processo dipende in buona parte dalle operazioni preliminari all’applicazione del rivestimento. Trattamenti preliminari che hanno vari scopi: decontaminare il manufatto da sostanze estranee, disossidare il materiale e modificare le proprietà chimico-fisiche della superficie in modo da renderla in grado di creare un legame con il rivestimento.

Visto l’enorme interesse per l’applicazione, molti studi sono stati fatti dalle aziende del settore per trovare delle soluzioni chimiche in grado di alterare le proprietà superficiali del metallo, in modo da migliorare l’adesione del successivo rivestimento e, conseguentemente, migliorare la resistenza alla corrosione del manufatto finito. Molti dei materiali utilizzati tradizionalmente per lo scopo risultano purtroppo difficili da utilizzare, problematici dal punto di vista della sicurezza o poco performanti dal punto vista prestazionale. Oggi, chi opera nel settore, si trova a dover utilizzare processi difficili da controllare e costosi dal punto di vista gestionale (manutenzione periodica degli impianti, costi di smaltimento e costi energetici).

In qualche caso vengono anche utilizzati prodotti chimici estremamente pericolosi per gli operatori e estremante dannosi per l’ambiente. Per superare i limiti dei trattamenti tradizionali sono stati messi a punto dei trattamenti alternativi, di natura nanotecnologica; in sostanza trattamenti che creano un sottile strato microscopico sulla superficie. Tale deposito è in grado di creare un legame sia con il substrato che con i vari rivestimenti che vengono poi applicati. Condoroil Chemical ha sempre creduto alla possibilità di poter migliorare le prestazioni dei trattamenti preverniciatura tradizionali, dedicando, nel corso degli anni, molto lavoro allo sviluppo di tali prodotti.

Siamo quindi in grado di presentare una gamma completa di prodotti nanotecnologici per i trattamenti preverniciatura, che comprende prodotti applicabili su qualsiasi substrato metallico e compatibili con tutte le soluzioni impiantistiche comunemente utilizzate nel settore. Le soluzioni che andiamo a proporre vengono usate da molti nostri clienti operanti in tutti gli ambiti dell’industria meccanica. Si tratta quindi di processi solidi, affidabili e altamente performanti. Possiamo quindi affermare che oggi è possibile sostituire una soluzione tradizionale già con una nanotecnologica senza rischio alcuno e che tale sostituzione comporta numerosi vantaggi per l’utilizzatore finale.

A titolo di esempio vi presentiamo brevemente le nostre esperienze con 2 dei prodotti della nostra gamma:

CONDORCOAT AL 91

È un passivante nanotecnologico di natura fortemente innovativa, il prodotto è di natura mista organica/inorganica e contiene al suo interno sostanze polifunzionali, in grado di legarsi sia al substrato metallico che alle resine contenute nelle vernici.

Il film protettivo che si viene a creare, esente da cromo, risulta praticamente incolore e assicura grandi capacità di ancoraggio per la vernice e una valida protezione contro la corrosione su alluminio, ferro, zinco e leghe. Il Condorcoat AL 91 può essere utilizzato anche come sigillante finale in seguito alla fosfatazione al ferro e allo zinco, per aumentare lo standard qualitativo ed incrementare la resistenza alla corrosione anche di oltre il 100%, senza dover scendere a compromessi dal punto di vista ambientale e della sicurezza dei lavoratori, senza costi aggiuntivi sia per la gestione che per lo smaltimento dei reflui e, senza costose modifiche impiantistiche. Condorcoat AL 91 offre prestazioni tecniche estreme, un profilo tossicologico estremamente favorevole e facilità di utilizzo in un unico pacchetto.

CONDORCOAT EC 930

È un prodotto nanotecnologico esente da fosfati, metalli pesanti quali zinco, manganese, nichel e altri, COD e da VOC ed è quindi altamente compatibile con l’ambiente.

I vantaggi economico/applicativi della nanotecnologia sono molteplici poiché si può operare a temperatura ambiente, risparmiando sui costi di gestione dei bagni di conversione, con una minor produzione di fanghi. Questo, in termini pratici, significa: minori costi energetici, minori costi per la manutenzione dell’impianto, minori costi di smaltimento e minore consumo di prodotti chimici.

Il nostro Condorcoat EC 930 può essere utilizzato anche in un unico stadio di sgrassaggio/conversione superficiale, “nanotecnosgrassaggio”, poiché è arricchito da tensioattivi che permettono una perfetta rimozione di oli e grassi di lavorazione, comunemente presenti nei manufatti in ferro, alluminio e zincato.

Può essere utilizzato sia a spruzzo che a immersione, da temperatura ambiente fino a 50 °C. È compatibile con tutti i processi di verniciatura.

Il servizio tecnico Condoroil è a completa disposizione del cliente per test di laboratorio ed eventuali dimostrazioni; sarà quindi possibile valutare, senza alcun impegno, l’efficacia della soluzione proposta prima dell’applicazione in linea.

Eros Zocchi, Est Chemie

NANO COAT

La categorica esigenza del mercato globalizzato, è quella di avere disponibili prodotti di alta qualità, che rispondano tuttavia a caratteristiche di basso costo produttivo. Come è noto, la problematica relativa alla finitura di manufatti metallici, con il conferimento agli stessi di buone caratteristiche estetiche e nel contempo di alte resistenze anticorrosive, può essere ottenuta con l’adozione sulle linee di finitura di processi di conversione superficiale. Naturalmente in dipendenza del settore produttivo, della destinazione finale dei manufatti prodotti e dei relativi metalli utilizzati nel ciclo produttivo, occorre adottare appropriatamente i giusti processi di condizionamento superficiale pre-verniciatura.

La giusta scelta sarà sempre e comunque indirizzata alle seguenti prerogative:

- miglioramento ed omogenizzazione della costante qualitativa

- utilizzo di formulati con ridotto indice di pericolosità e a minor impatto ambientale

- riduzione dell’impegno impiantistico

- risparmio energetico

- riduzione dei costi di gestione mediante l’evoluzione progettuale adeguata a nuove tecnologie di pretrattamento.

L’obiettivo che si è posta Est Chemie è quello di mettere a disposizione dei clienti un knowhow sui trattamenti di superfici metalliche prima della verniciatura con sistemi evoluti di conversione superficiale, introducendo processi che prevedono l’utilizzo di formulati nanotecnologici misti organico (polimerici)- inorganici (metalli) sostituendo, o andando ad implementare, i trattamenti convenzionali che per ovvie ragioni non rispondono più alle attuali realtà produttive sempre più alla ricerca di utilizzo in mix di metalli (caratteristiche di lega) a minori costi di gestione.

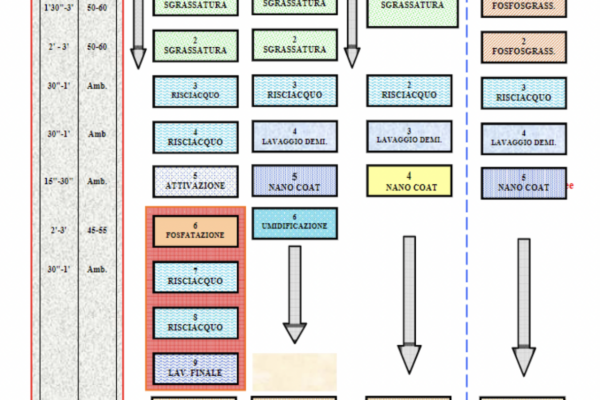

Oltre ai prodotti no-rinse o rinse finali (linea Nano Coat) come protettivi e promotori di adesione, Est Chemie ha messo a punto e sta attualmente utilizzando un prodotto misto nanotecnologico (linea Nano FA+) in sostituzione del classico fosfosgrassaggio, dove in un unico passaggio si ha un’azione lavante e di conversione a temperatura ambiente che aumenta notevolmente le prestazioni di resistenza alla nebbia salina neutra (NSN) e abbassa il contenuto di fanghi nella vasche di trattamento.

COSTO D’ESERCIZIO

Nel contesto generale, se si deve considerare l’aspetto del costo d’esercizio di un processo di conversione delle superfici in funzione preverniciatura si dovranno tenere in evidenza tutte le voci di costo che interessano il medesimo e che possono essere così individuate:

- costo unitario dei prodotti costituenti il processo

- resa in g/m² o resa in kg/t di metallo trattato

- numero dei rinnovi/anno del bagno di trattamento

- fabbisogno idrico per il processo di trattamento

- energia elettrica

- energia termica

- costo depurazione e smaltimento fanghi

- addetti per conduzione e cura analitica del processo

- ammortamento impianti.

Tutti questi aspetti costituiscono il costo generale per la gestione di un impianto di pretrattamento.

Ora, quando si confrontano due differenti processi di solito viene posta in evidenza la sola incidenza in g/m2, ma nel caso che stiamo trattando è invece necessario mettere in evidenza la convenienza assoluta del processo no-rinse, in tutti i suoi aspetti. Esemplificando il confronto si può affermare che, a livello d’esercizio, l’incidenza in g/m2 o kg/t fra un ciclo convenzionale ed il ciclo di passivazione nanotecnologica Nano Coat registrerà un sostanziale recupero del sistema Est Chemie rispetto allo svantaggio di base relativo al costo unitario (euro/kg): infatti, il rapporto sull’incidenza d’esercizio (consumo in g/m²) risulterà 4:1 a favore della fase di conversione con Nano Coat – Nano FA+.

La differenza fra i due processi si farà importante a vantaggio del ciclo no-rinse per i fattori rappresentati ed evidenziati sopra.

CONCLUSIONI

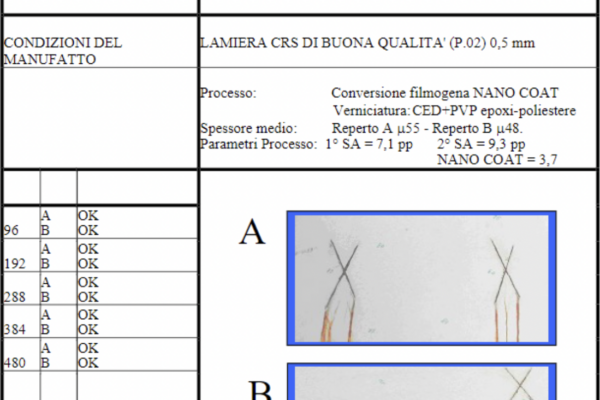

Con qualsiasi configurazione applicativa della tecnologia Nano Coat si assicurano prestazioni qualitative d’eccellenza che rispondono ai più severi capitolati previsti negli specifici settori. A titolo documentario pubblichiamo alcuni report relativi a test eseguiti per molteplici applicazioni.