I PANNELLI A NIDO D’APE O “HONEYCOMB” SONO STRUTTURE CHE CONSENTONO LA RIDUZIONE AL MINIMO DI MATERIALE E PESO E, DI CONSEGUENZA, DEL COSTO DEL MATERIALE. LA GEOMETRIA DELLE STRUTTURE PUÒ VARIARE MOLTO, MA LA CARATTERISTICA COMUNE È DATA DA UNA SERIE DI CELLE CAVE FORMATE DA SOTTILI PARETI, NEL CASO ALLO STUDIO, DI ALLUMINIO. LE CELLE SONO SPESSO DISTRIBUITE IN COLONNA E DI FORMA ESAGONALE. LA STRUTTURA A NIDO D’APE FORNISCE UN MATERIALE CON UNA DENSITÀ MINIMA E PROPRIETÀ DI COMPRESSIONE E DI TAGLIO RELATIVAMENTE ELEVATE

I pannelli a nido d’ape o “honeycomb” sono strutture che hanno la geometria di un nido d’ape – da questo prendono ispirazione – per consentire la riduzione al minimo di materiale e peso e, di conseguenza, del costo del materiale. La geometria delle strutture può variare molto, ma la caratteristica comune è data da una serie di celle cave formate da sottili pareti, nel caso allo studio, di alluminio. Le celle sono spesso distribuite in colonna e di forma esagonale. La struttura a nido d’ape fornisce un materiale con una densità minima e proprietà di compressione e di taglio relativamente elevate.

L’honeycomb si rivela particolarmente utile in tutte quelle applicazioni in cui è necessario canalizzare un fluido e massimizzare la superficie di contatto. Massimizzando tale superficie si riesce a controllare la turbolenza del flusso e a favorire lo scambio termico con la parete, ove necessario.

Di seguito riportiamo alcune tipiche applicazioni.

GALLERIE DEL VENTO

I pannelli honeycomb vengono utilizzati per raddrizzare il flusso proveniente dalle ventole e in ingresso alla camera di prova.

SISTEMI DI VENTILAZIONE E RAFFREDDAMENTO

Questo tipo di pannelli serve a garantire il flusso laminare in sistemi di ventilazione e di raffreddamento, essenziali nei dispositivi elettronici e negli schermi elettromagnetici.

DIFFUSORI DI LUCE IN FOTOGRAFIA

La continua riflessione di un fascio di luce sulle superfici di un honeycomb crea un fascio di luce diffusa, eliminando zone d’ombra e garantendo un’illuminazione morbida ed omogenea.

AUTOMOTIVE

I pannelli di alluminio a nido d’ape sono usati in tutti i tipi di veicoli su strada (auto, veicoli militari, roulotte, moto) per:

- pannelli interni e paratie

- assorbitori d’urto

- attenuatori di vibrazioni

- irrigidire parti di telaio in materiali compositi

- sistemi di protezione urti e esplosioni improvvisi (veicoli militari).

I principali vantaggi del loro utilizzo sono la leggerezza, la rigidità, e la resistenza alla corrosione, di conseguenza consentono la riduzione dei consumi e quindi delle emissioni (sostenibilità) e l’aumento delle prestazioni (velocità).

SETTORE NAVALE E FERROVIARIO

Nei settori dei trasporti in generale e specificamente in quello navale e ferroviario i pannelli di alluminio a nido d’ape sono molto utilizzati grazie alla loro notevole resistenza:

- a condizioni ambientali aggressive (acqua marina, carico del vento)

- alla corrosione e grazie al limitato peso a parità di dimensione rispetto ad altri materiali.

Nella progettazione conferisce rigidezza a componenti per interni, soffitto, pavimentazione, paratie, accessori, sanitari e altro.

Nell’ambito ferroviario possono essere utilizzati come assorbitori d’urto e paraurti mentre, sulle imbarcazioni della difesa marina vengono utilizzati per costruire gli elementi di sostegno e collegamento di massa per antenne di sistemi radar.

SETTORE AERONAUTICO E AEROSPAZIALE

Nei settori ad elevata tecnologia come quello aeronautico e aerospaziale i pannelli honeycomb vengono utilizzati per fabbricare:

- gondole e bordi (testa e coda) di aeromobili

- strutture di lancio

- componenti della fusoliera

- strutture satellitari

- substrato per pannelli solari

- involucri delle ventole

- celle a combustibile.

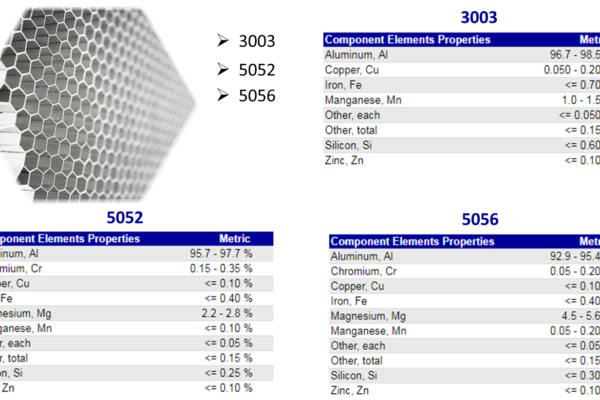

Le leghe utilizzate (5052 e 5056 se sono richieste prestazioni elevate) per la produzione devono sottostare ai requisiti imposti dalla direttiva AMS(MIL)-C-7438, ad esempio:

- resistenza a temperature di utilizzo elevata

- alta conducibilità termica

- ignifugo

- eccellente resistenza all’umidità e alla corrosione (anodizzato con acido fosforico)

- pur avendo un peso ridotto deve dimostrare una elevata resistenza

- maggiore formabilità.

ENERGIE RINNOVABILI

I pannelli honeycomb a nido d’ape possono essere utilizzati anche nel settore delle energie rinnovabili, ad esempio per torre, navicella per le turbine e pale delle torri eoliche, e anche nella costruzione di pannelli fotovoltaici, in particolare per il supporto detto anche “backsheet”.

ALTRI SETTORI

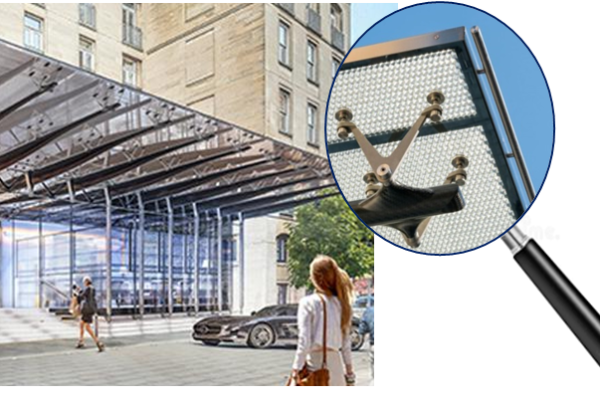

Oltre ai settori più tecnici già riportati, la versatilità di questo tipo di pannello permette l’utilizzo anche in ambiti più estetici, come l’architettura, ad esempio per facciate e coperture dove si vogliono creare effetti di ombreggiature decorativi, oppure per favorire il drenaggio dell’acqua o per garantire la ventilazione della facciata. Un altro possibile utilizzo è nella costruzione di camere bianche per industria farmaceutica/scientifica e dei semiconduttori/nanotecnologie, per il basso livello di contaminazione di tale materiale.

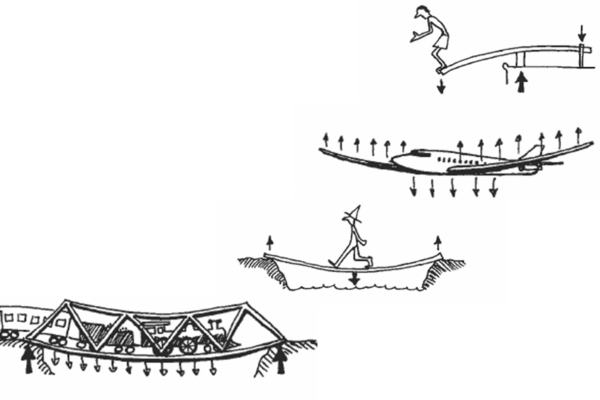

STRUTTURA DEL PANNELLO

Il pannello è costruito con due pelli o lamine superficiali che possono essere in legno, plastica, FRP o metallo, e un cuore (core) costituito dalle celle a nido d’ape in alluminio. Se vi è una perfetta aderenza tra le parti a contatto, il pannello si comporta come una trave a doppio T:

- pelli = flange della trave

- core = anima della trave.

Se il pannello viene sottoposto ad un carico di flessione:

- la pelle superiore è sollecitata a compressione

- la pelle inferiore a trazione

- il core trasferisce gli sforzi di taglio tra le due facce superficiali e assorbe gran parte dei carichi in direzione perpendicolare.

Per garantire l’aderenza e il trasferimento delle sollecitazioni tangenziali tra le parti a contatto si realizza un incollaggio con film adesivo. Per tutte le applicazioni di travi sollecitate a flessione il pannello honeycomb è una soluzione perchè è:

- più resistente

- più leggero

- più economico.

ASPETTI PRODUTTIVI E DI TRATTAMENTO DELLE SUPERFICI

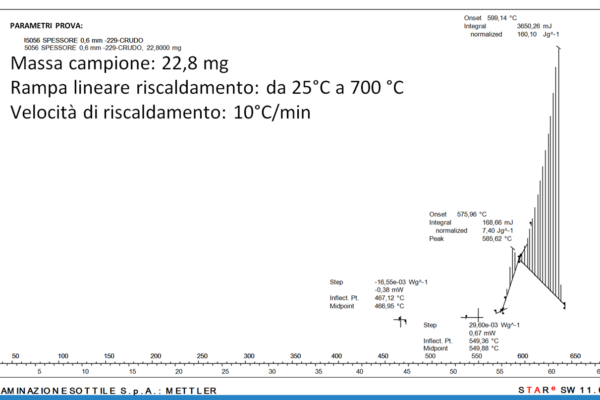

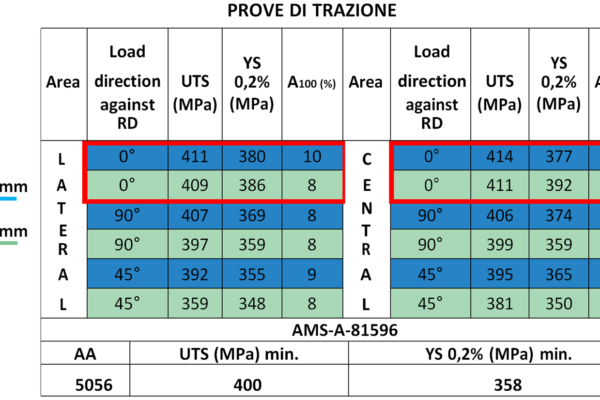

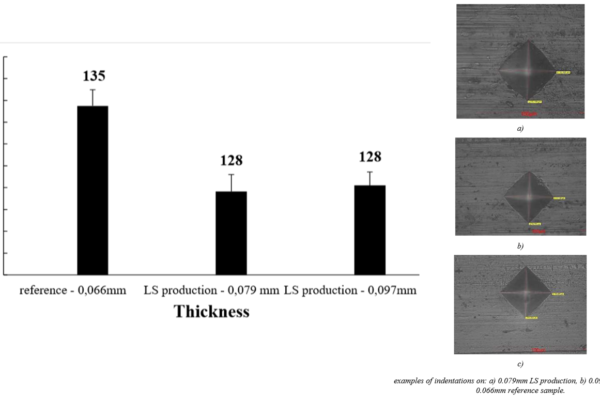

Le principali leghe utilizzate per la produzione dei pannelli honeycomb sono le 3003, 5052, 5056. In Laminazione Sottile abbiamo effettuato una serie di prove sperimentali sulla lega 5056 caratterizzata da una presenza maggiore di magnesio (Mg) e manganese (Mn) rispetto alle altre leghe. In particolare le prove sperimentali sono state:

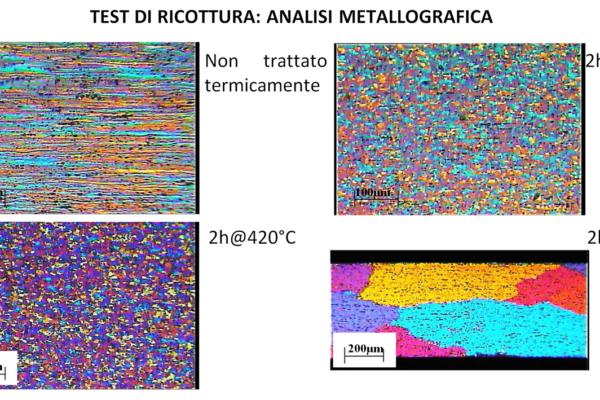

- analisi metallografica

- analisi termica. DSC thermal scanning

- caratterizzazione meccanica: prove di trazione e prove di microdurezza Vickers

- analisi superfici di frattura

- prove di polarizzazione potenziodinamica.

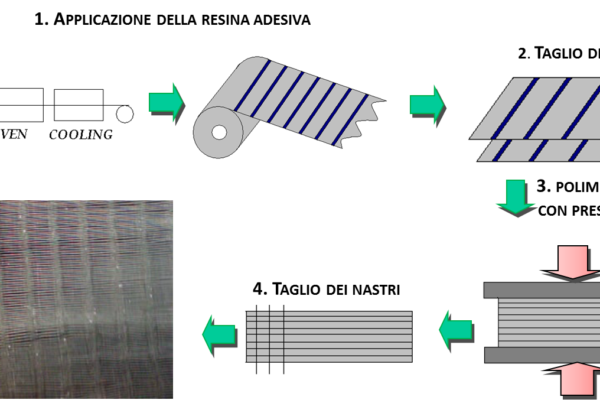

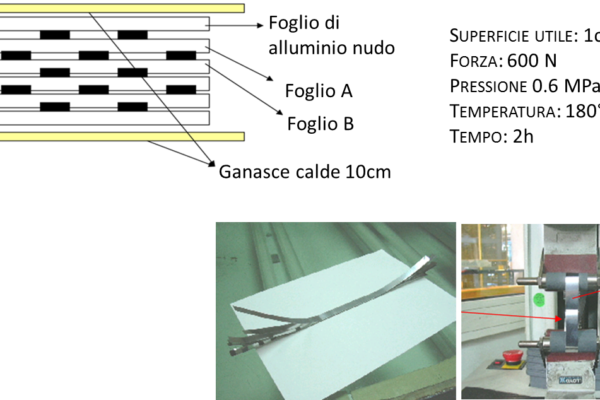

Dopo la verniciatura del coil di alluminio per la produzione dei pannelli il processo di produzione prevede l’applicazione della resina adesiva e il successivo taglio dei fogli. Con una pressa a caldo si procede con la polimerizzazione e il successivo taglio dei nastri. In questa fase è importante effettuare la prova della cosiddetta “forza di peeling”:

- Un blocco di 10 fogli di alluminio è inserito nella pressa in modo che 3-4 strisce di colla siano tra le ganasce calde.

- Si tagliano due nastri dal blocco ottenuto e si separano in strisce di soli due fogli attaccati, per sottoporli a prove di trazione.

Per ciascun blocco si effettuano almeno 10 misure per ricavare il valore medio, minimo e massimo della forza di peeling.

CONCLUSIONI

I pannelli di honeycomb risolvono in molti settori l’esigenza di leggerezza, resistenza alla compressione e al taglio. La verniciatura che viene effettuata quando l’alluminio è ancora in coil aumenta considerevolmente la durata di questi pannelli.