PASSATO

Cento anni sono passati da quando un tecnico statunitense, W. Allen, nel 1920, visitando siti archeologici europei appartenenti alla presenza dell’impero romano, notò come alcuni attrezzi e armature di ferro di quell’epoca, ritrovati nel suolo, non presentavano alcun segnale di ruggine superficiale.

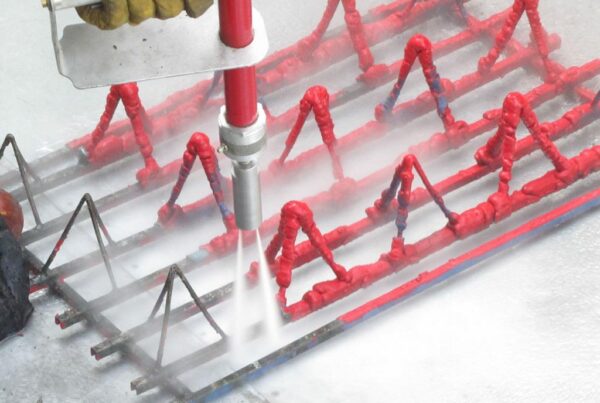

Analizzando il terreno che li aveva ricoperti, scopri che era una zona ricca di fosfati. Allora la Parker Rust Proof Company iniziò la produzione di composti a base di acido fosforico e suoi sali, formulati al cui uso diede il nome di Parkerizzazione.

Alla Parker seguirono molte altre aziende che, migliorando continuamente il prodotto dal punto di vista qualitativo, contribuirono, per oltre 80 anni, a migliorare la verniciatura industriale dei manufatti metallici dal punto di vista anticorrosivo. Tale evoluzione ha permesso di raggiungere, con la fosfatazione tricationica attuale, i migliori risultati industriali.