È stato recentemente siglato un accordo tecnicocommerciale tra Eurosider, noto produttore di sistemi di produzione in linea di azoto come fluido di trasporto nel circuito vernici, e la messicana Vazdelar, importante impiantista di verniciatura messicano. L’accordo è frutto delle iniziative poste in essere dalla nostra azienda per favorire i rapporti tra imprese italiane e latinoamericane, tra cui sessioni B2B in Italia e in Messico, missioni e partecipazione a eventi in Messico (quest’anno, SFM 2023, organizzata dall’associazione messicana dei trattamenti delle superfici, Amas) e in Italia (P&E Milano Coating Days).

Poiché nel paese nordamericano l’industria è alle prese con un grande sviluppo manifatturiero – grazie anche al recente accordo denominato T-MEC promosso dagli Stati Uniti con Messico e Canada (istituisce una sorta di mercato unico manifatturiero, a garanzia che i prodotti venduti negli USA abbiano un contenuto di almeno il 75% direttamente prodotto nei tre paesi) – è sempre più importante per i principali protagonisti dell’industria dei trattamenti delle superfici messicana la ricerca e implementazione di tecnologie e soluzioni avanzate che possano semplificare i processi complessi come quelli dei trattamenti delle superfici.

L’azoto come fluido di trasporto delle vernici liquide e in polvere all’interno dei circuiti d’applicazione è una tecnologia che semplifica questa importante fase di processo. È una tecnologia che si applica e offre diversi vantaggi indipendentemente dalla natura del prodotto verniciante impiegato. Vediamo di seguito come l’uso dell’azoto migliora l’applicazione delle vernici all’acqua nelle zone a clima temperato o caratterizzato da umidità relativa elevata.

AZOTO E VERNICI ALL’ACQUA

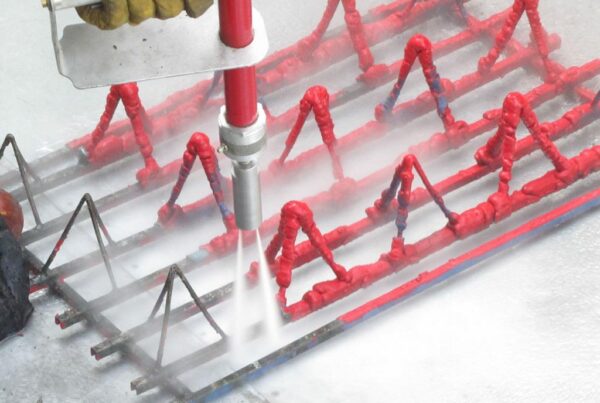

In queste aree, la velocità d’evaporazione dell’acqua dalla pellicola ottenuta con smalti all’acqua e utilizzando l’azoto come fluido di trasporto (al posto dell’aria compressa) è uguale – in alcuni casi, migliore – dell’evaporazione dei solventi dalla pellicola ottenuta con smalti tradizionali, utilizzando l’aria compressa.

Le tipiche difficoltà d’evaporazione dell’acqua nelle aree temperate o ricche d’umidità relativa, infatti, sono risolte grazie alla velocità di “volatilizzazione” dell’azoto – che trascina con se l’acqua del prodotto applicato – velocità doppia rispetto a quella dell’aria compressa.

Inoltre, poichè il fluido gassoso è composto omogeneamente da una molecola di piccole dimensioni, l’azoto, il ventaglio risulta essere più stabile, denso e anidro (lo “isola” dall’umidità ambientale). E ancora, le macchine di Eurosider stabilizzano la temperatura del fluido, riscaldando la miscela azoto-vernice.

Gli effetti di queste caratteristiche tipica dell’azoto sui prodotti all’acqua sono i seguenti:

- appassimento veloce

- le condizioni del prodotto all’acqua in applicazione non variano durante l’arco della giornata, indipendentemente dalle variazioni delle condizioni ambientali dello stabilimento

- la stabilità del ventaglio vernice/azoto permette la riduzione dell’overspray, aumentando la resa del prodotto (è valido per ogni tipo di vernice, liquida all’acqua o a solvente e in polvere)

- riduzione dei rimbalzi di vernice (l’azoto permette di ridurre sensibilmente le pressioni d’applicazione vernici; anche in questo caso il vantaggio è valido per ogni natura della vernice)

- si riduce l’effetto “buccia d’arancia” (l’azoto entra in quantità minori ed esce molto più velocemente dalla pellicola applicata rispetto all’aria compressa. Il fenomeno è particolarmente evidente nel caso delle vernici in polvere)

- riduzione dei tempi applicativi (grazie alla stabilità del ventaglio e alla maggior precisione d’applicazione ottenibile).

Ai vantaggi tecnici e applicativi si aggiungono quelli economici.

Ecco i vantaggi medi rilevati in centinaia d’applicazione effettiva dei sistemi alimentati con azoto prodotto in linea:

- risparmio di oltre il 20% di vernice per la maggiore resa

- drastica riduzione dei fumi di spruzzatura

- riduzione degli scarti grazie all’applicazione costante in qualunque condizione ambientale

- riduzione dei tempi (30-40%), perché i tempi d’appassimento sono molto rapidi.

L’investimento nell’apparecchiatura di formazione dell’azoto si recupera nel giro di qualche mese.