Nonostante la tecnologia PVD per il rivestimento delle superfici sia sempre più utilizzata e industrializzata, poca chiarezza appanna tutt’oggi l’argomento, soprattutto in relazione alle varie possibilità legate a questa tecnologia.

Innanzitutto è bene chiarire che tutti i processi PVD prevedono la sublimazione del metallo, ovvero il passaggio da solido a vapore e di nuovo solido e vengono effettuati in vuoto, ovvero in ambiente inerte, e, in base alla tipologia di sublimazione utilizzata, prendono nomi diversi. Vediamoli.

Sputtering (o vaporizzazione catodica): risalente addirittura a metà ‘800, è una tecnica largamente diffusa a livello industriale. Il processo avviene eccitando elettricamente il metallo da depositare (target), il quale, sublimando (vaporizzando), emette particelle che vanno a ricoprire la superficie del pezzo, formando un film nanometrico (detto anche, nei mercati tedeschi, “sottile”)

“Evaporazione” termica: avviene tramite evaporazione diretta mediante spirali o crogioli di vari materiali a seconda dell’esigenza: ad esempio “alluminatura” delle decorazioni natalizie oppure “cadmiatura” per il settore aerospaziale.

Con questa tecnologia si possono ottenere delle superfici estetiche molto interessanti cosiddette a “interferenza”: alternando strati di materiali ad alto indice di rifrazione con altri a basso indice si crea un reticolo a interferenza che riproduce l’iridescenza che avviene in natura, ad esempio in alcuni insetti, oppure nelle piume di alcuni uccelli.

Magnetron sputtering: questa tecnologia permette di vaporizzare pressoché qualsiasi tipo di target, una sorta di “lingotto” di metallo puro, utilizzando la sorgente di plasma più idonea (DC, Pulsed DC, RF) a seconda che il materiale utilizzato sia più o meno dielettrico. In generale i metalli più utilizzati sono alluminio, titanio, cromo, rame, ottone, bronzo e argento.

Arco catodico: tecnica con la quale si ottiene la sublimazione del metallo esponendo il target a un arco elettrico.

HiPIMS: utilizza un principio simile al magnetron sputtering, lavorando a potenze molto alte (energia pulsata). Permette la creazione di rivestimenti particolarmente resistenti

(si veda anche quanto pubblicato in VI n. 657/2023).

Le tecniche di rivestimento PVD lavorano in scala nanometrica o di pochi micrometri e sono in grado di conferire alle superfici rivestite eccellenti proprietà protettive e funzionali (resistenza alla corrosione, al graffio, all’abrasione, ai raggi UV e agli agenti chimici), e trovano sempre maggiore impiego anche come processi decorativi, laddove prevalga o sia desiderabile dare un aspetto estetico “metallico” a un pezzo.

Durante i P&E Milano Coating Days dello scorso anno i presenti hanno avuto modo di approfondire l’argomento PVD anche nell’ambito dei talks, con Protec Surface Technology, azienda della provincia di Brescia che dal 1996 progetta e realizza impianti PVD e PECVD per applicazioni sia decorative che funzionali. Insieme alla consociata Protim, punto di riferimento per i rivestimenti PVD conto terzi, Protec si propone come centro d’eccellenza per i processi PVD, in particolare per quelle aziende manifatturiere che ricercano sistemi di rivestimento metallici e sono alle prese con programmi ambiziosi di sostenibilità ambientale. Un laboratorio ben equipaggiato rappresenta il fiore all’occhiello dell’azienda. Il laboratorio permette lo studio e sviluppo di soluzioni alternative alle tecnologie di deposizione metallica tradizionale e su misura per ciascun potenziale cliente, grazie anche a collaborazioni con Università e Istituti di ricerca nazionali e internazionali. Di seguito gli ambiti in cui Protec ha già effettuato esperienze positive d’industrializzazione, sia per quanto riguarda soluzioni finalizzate a risolvere problemi più strettamente funzionali, sia estetico-decorativo:

- accessori moda e bigiotteria

- gioielleria, orologeria, occhialeria

- maniglie e componentistica per porte e serramenti

- rubinetteria e accessori bagno

- articoli da tavola, cucina e contenitori alimentari

- accessori nautici, subacquei, sportivi

- strumenti medicali

- automotive

- illuminotecnica

- aeronautica.

Un altro ambito interessante d’uso delle tecnologie sviluppate dall’azienda è quello del security printing, cioè della stampa antifalsificazione anticontraffazione di articoli come banconote, assegni, passaporti: le tecnologie PVD sostituiscono in misura crescente la cromatura delle lastre di stampa.

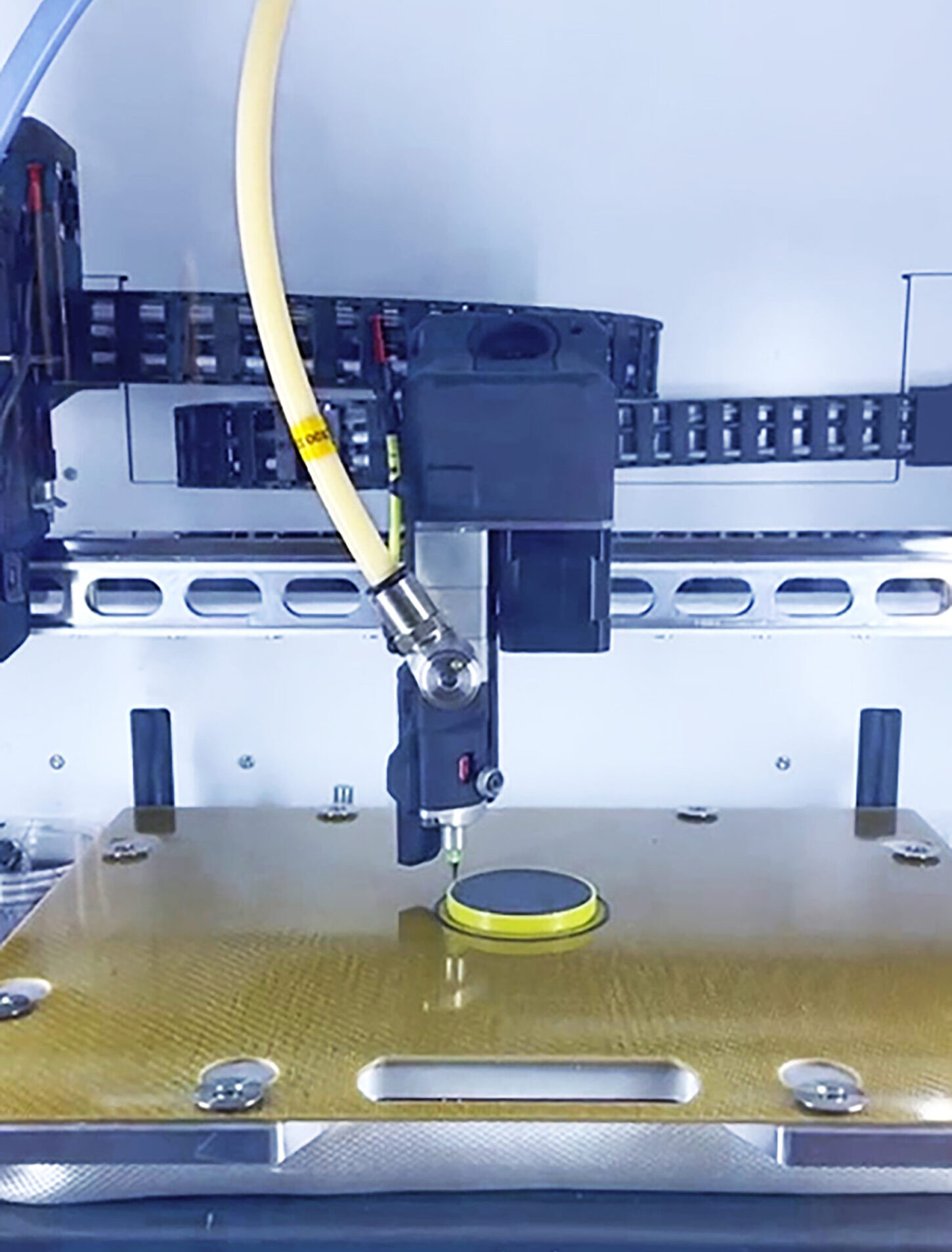

Gli impianti prodotti da Protec consentono di effettuare processi in un ampio intervallo di temperature, per poter trattare pezzi ottenuti con diversi materiali, dai polimeri termoplastici (per esempio, ABS) ai metalli (acciaio, per esempio) ottimizzando le proprietà dei rivestimenti in termini di adesione, compattezza, densità e lucentezza. Inoltre, un sistema installato in ogni macchina (shutter) garantisce la protezione sia della superficie del target che dei pezzi da rivestire, nonché alcuni vantaggi quali la ripetibilità del processo, l’elevata adesione del rivestimento e la riduzione degli scarti. La presenza di Protim nel gruppo d’appartenenza di Protec (Protim è una delle aziende di riferimento per i servizi di PVD conto terzi in Italia e in Europa) permette all’azienda di conoscere a fondo necessità e problematiche dell’uso delle tecnologie PVD nella pratica industriale.