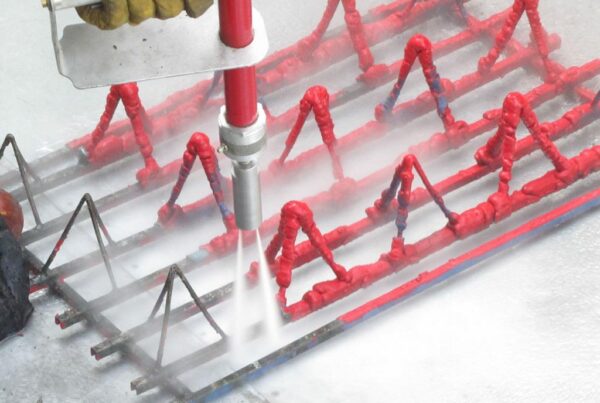

IL PRETRATTAMENTO DELLE SUPERFICI METALLICHE È OPERAZIONE PRIMARIA PER IL SUCCESSO DI UNA VERNICIATURA, SIA DAL PUNTO DI VISTA PRESTAZIONALE – PER AUMENTARE LA RESISTENZA ALLA CORROSIONE – SIA PER MIGLIORARE L’ESTETICA FINALE. DAL 2001 SI È PARLATO DI INTRODUZIONE DELLA NANOTECNOLOGIA NELLE OPERAZIONI DI PRETRATTAMENTO, SUCCESSIVAMENTE ANCHE CON L’INTRODUZIONE DI SISTEMI DI NEBULIZZAZIONE.

Tra i protagonisti di questi avanzamenti tecnologici c’è sempre stato Andrè Bernasconi, prima in Dollmar, ora in DN Chemicals, ramo della casamadre che si occupa specificamente di prodotti per il pretrattamento alla verniciatura. Di seguito la sua intervista.