Il “grado di lavaggio” è un fattore importante e determinante per stabilire il processo più adatto alla soluzione di un problema di lavaggio.

Ci dice del punto fino al quale dobbiamo spingere la pulizia dell’oggetto da lavare. Parrebbe logico che sia considerata ottimale la soluzione che permetta eliminare la totalità dei contaminanti presenti sulla superficie: invece, ciò a volte è inutile, costoso, e talvolta è persino dannoso.

Per esempio, un semplice “lavaggio d’officina” serve a eliminare i trucioli della lavorazione meccanica (rimanendo nell’ambito degli esempi, per permettere o facilitare operazioni successive di montaggio dei pezzi): non sempre è necessario eliminare totalmente l’olio dalla superficie, perché questo protegge il pezzo dalla corrosione (almeno temporaneamente), anzi a volte dobbiamo oliare nuovamente il pezzo per procedere alle operazioni successive.

Lo sgrassaggio completo sarebbe invece necessario se volessimo verniciare il pezzo o rivestirlo con processi galvanici.

Dunque è necessario sempre, nel momento in cui affrontiamo un problema di lavaggio, conoscere il “perché” si vuole lavare un determinato pezzo: solo così possiamo determinare, almeno con buona approssimazione, il “grado di lavaggio” desiderabile. Orientativamente, possiamo indicare i seguenti “gradi di lavaggio”.

Lavaggio grossolano

Si esegue su pezzi molto sporchi, semplicemente per poterli maneggiare: si tratta di togliere il “grosso dello sporco generico”. Un tipico caso è costituito dai cosiddetti lavaggi pre-montaggio o pre-manutenzione. Prendiamo come esempio i carrelli delle carrozze dei treni: prima di procedere alla loro revisione devono essere almeno lavati grossolanamente, cioè bisogna eliminare larga parte dei contaminanti che vi si sono depositati negli anni. Se non sono previsti interventi di controllo straordinario e non si rilevano situazioni che richiedono indagini più approfondite, non importa né che restino limitate quantità di sporco né che sia effettuato un risciacquo successivo.

Lavaggio interfase o inter-processo

È il grado di riferimento per i processi volti a eliminare (ed eventualmente recuperare) il truciolo dopo aver sottoposto il pezzo alle lavorazioni meccaniche, per esempio prima di una ripresa di macchina, o per eliminare l’eccesso d’olio prima di effettuare alcuni montaggi, o per evitare d’inquinare. I lavaggi interfase si usano in molteplici occasioni: sono tipici nell’industria della trasformazione meccanica, quando i pezzi subiscono più manipolazioni e fra queste occorre, per lo meno, eliminare i contaminanti solidi per poter correttamente posizionare i pezzi negli attrezzi portapezzi. In questi casi si effettua un lavaggio monofase (seguito al massimo da una soffiatura) e, poiché è meglio lasciare un leggero strato protettivo oleoso, non si effettua uno sgrassaggio completo. Per tali ragioni viene per lo più effettuato con emulsioni oleose che, non essendo successivamente risciacquate, lasciano appunto questa protezione.

Lavaggio accurato di officina

È un lavaggio interfase non differente rispetto a quanto prima descritto, ma il grado di pulizia è più spinto, per ciò che riguarda l’eliminazione del contaminante solido oppure di oli e grassi.

L’esempio tipico del primo caso è il processo che si usa nella produzione e montaggio dei motori: in questo caso un velo di untuosità è tollerato o gradito, ed è possibile operare con ciclo monostadio o bistadio (lavaggio-asciugatura). In questo caso il problema principale è di evitare che lo sporco, staccatosi nel lavaggio, vada a ridepositarsi sulla superficie che non viene risciacquata: il mezzo di lavaggio dovrà perciò essere continuamente filtrato, per trattenere i componenti solidi.

Nel caso sia necessario sottoporre i pezzi a dei trattamenti termici, invece, è bene che siano eliminati completamente oli e grassi dalle superfici, per evitare che, una volta nel forno di trattamento, si producano fumi dalla loro decomposizione, o la loro carbonizzazione sulla superficie.

Lavaggio completo “a velo d’acqua”

È una terminologia tecnica (generica) che fa riferimento a una fase di controllo finale eseguita con acqua pura: risciacquando la superficie l’acqua la deve bagnare uniformemente, e il velo che si forma nel suo scorrimento non si deve rompere. Rappresenta tutti quei casi in cui, oltre all’eliminazione dei contaminanti solidi, si deve aggiungere la completa eliminazione dei contaminanti a base grassa (oli e grasso).

In entrambi i casi è possibile anche stabilire un limite d’accettabilità non generico ma numerico, per esempio il numero massimo di particelle di una determinata (micro)dimensione presente nell’unità di misura della superficie, la misura dell’angolo di contatto, e così via.

Per ottenere questo grado di lavaggio, la prima fase sarà quindi sempre quella di sgrassaggio, che si può a sua volta effettuare in uno o più stadi (pre-sgrassaggio e sgrassaggio) e diversi risciacqui con acqua via via più pura.

Pur facendo capo a questo grado di lavaggio una vastissima gamma d’usi diversi, ne segnaliamo due caratteristici, il lavaggio pre-galvanico e quello pre-verniciatura.

Sono caratterizzati entrambi dalla assoluta necessità di eliminare qualsiasi particella al di sopra di una determinata dimensione, che il successivo rivestimento tende a evidenziare e che appare un difetto alla vista (o al tatto) e qualsiasi traccia di oli e grassi, pena la non adesione dello strato di rivestimento successivo.

Lavaggio di finitura

Si deve ottenere quando, raggiunto l’ultima fase di una catena di produzione, l’aspetto estetico è quello che più conta. Un tipico esempio è il lavaggio di oggetti lucidati con paste di pulitura. Poiché su di una superficie lucida qualsiasi contaminante è subito appariscente, occorrerà non solo un lavaggio estremo, ma anche una particolare cura nella fase successiva del risciacquo, poiché anche il mezzo risciacquante non deve lasciare residui (ad esempio, residui calcarei se il mezzo è l’acqua), che dopo l’asciugatura apparirebbero come macchie.

Metodi di determinazione del grado di lavaggio

Poiché per ciascun uso specifico il “grado” di lavaggio è estremamente variabile (si pensi ai diversi gradi di lavaggio richiesti da un ingranaggio, da una pentola o da un gioiello), non esiste uno standard di riferimento generale, e in questo senso la classificazione del grado di lavaggio qui dato non può essere definitiva né tanto meno può essere assoluta. Tuttavia si segnala che, per categorie di prodotti omogenei, per lo meno l’impiego di un metodo che ricorra a prove standard di misura (per esempio, ISO 16232 e/o 8502 e/o ASTM D 7334 e altre) potrebbe evitare molte possibili controversie sia in ambito B2B sia in ambito B2C.

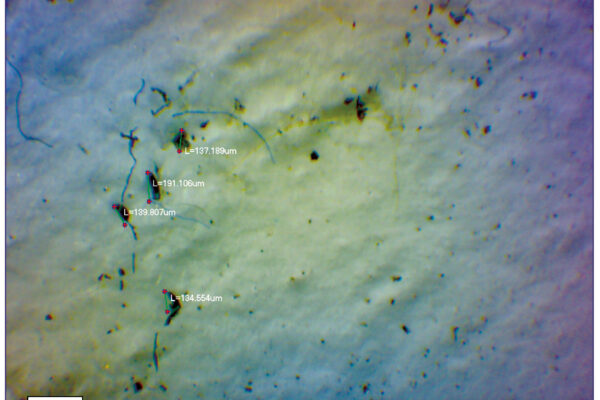

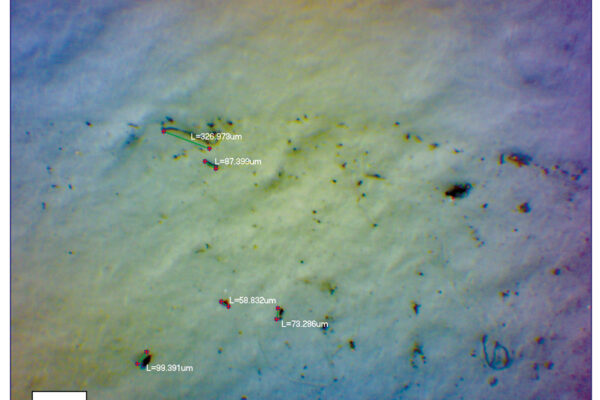

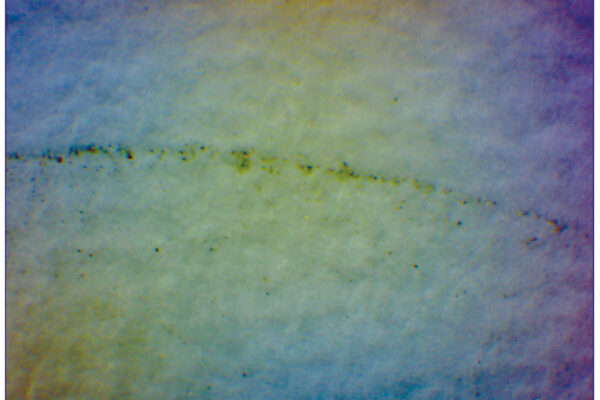

Gradi di lavaggio su uno stesso pezzo:

A – Residui rimasti dopo lavaggio con solvente (benchmark).

B – Residui rimasti dopo lavaggio con detergenti alcalini (e tensioattivi)

C – Nessun residuo dopo lavaggio con soluzioni nanotecnologiche a base di carbonati senza tensioattivi (STS)