SIN DALLA SUA FONDAZIONE, CARPENTERIA C.S. HA SEMPRE PUNTATO SU ELEVATI STANDARD QUALITATIVI DI PROCESSO PER LA REALIZZAZIONE DI COMPONENTI PER GRU, INVESTENDO MOLTO SIA SULLE TECNOLOGIE PRODUTTIVE CHE SULLA FORMAZIONE DELLE RISORSE UMANE. OGGI PRESSOCHÉ TUTTI I REPARTI DELL’AZIENDA SONO AUTOMATIZZATI E IN CONTINUO AGGIORNAMENTO, COME L’IMPIANTO DI VERNICIATURA, DOTATO DI DUE ROBOT ANTROPOMORFI LESTA

Nata nel 1972 come officina per saldature in genere, Carpenteria C.S., acronimo di Calzolari e Salvarani (i fondatori), nel 1989 diventa parte del gruppo Fassi, specializzandosi nella saldatura e nell’assemblaggio di componenti per gru da autocarro. «Non era scontato trovare attività in grado di lavorare a regola d’arte pezzi di carpenteria d’acciaio -ci racconta Alberto Calzolari, direttore di stabilimento- poiché è un materiale vivo. Piegandolo infatti, esso subisce dei ritorni elastici, modificando continuamente la sua forma iniziale: la sfida di chi fa questo mestiere è riuscire a gestire queste mutazioni nelle varie fasi di lavorazione, ottenendo pezzi identici. E in questo noi siamo bravi».

«Dapprima costruivamo il componente della gru e lo spedivamo in sede -prosegue Calzolari-, dove pensavano ad assemblarlo. In seguito, per ottimizzare le operazioni di logistica, abbiamo deciso di montare in sede i componenti: supporti stabilizzatori, basamento, bracci sfilabili e altro. Fornire un kit completo, significava anche eseguire operazioni di verniciatura ed è così che da una piccola cabina a secco siamo passati, nel 2015, all’installazione di un impianto ad hoc, flessibile e tecnologicamente avanzato, dotato di due robot antropomorfi Lesta, uno per la verniciatura e l’altro per il soffiaggio dell’acqua in eccesso che si deposita talvolta sui pezzi dopo la fase di pretrattamento».

IL CICLO PRODUTTIVO

Una volta che il materiale sagomato arriva in azienda, viene smistato nei vari magazzini verticali, da cui verrà in seguito prelevato per essere lavorato. L’operazione di piegatura viene effettuata, sui pezzi che ne necessitano, da un impianto automatico di piegatura, unico nel suo genere che preleva il pezzo, compie le operazioni preliminari di foratura e svasatura, lo piega e lo controlla tramite un sistema 3D verificandone la conformità.

Dieci differenti impianti robotizzati di ultima generazione sono in grado di svolgere in autonomia l’operazione di saldatura, senza la necessità di presidio da parte dell’operatore (come l’impianto di cui sopra), terminata la quale, il pezzo è pronto per essere rivestito.

«Con l’aiuto di diversi partner abbiamo studiato un impianto di verniciatura che fosse il più flessibile e performante possibile, verniciando circa 4500/5000 pezzi al mese, di grandi dimensioni -spiega Alberto Calzolari- e tutti gli anni cerchiamo di renderlo più efficiente. Per esempio abbiamo di recente installato la macchina di generazione dell’azoto, utilizzato come carrier di verniciatura al posto dell’aria compressa e che garantisce un notevole risparmio di prodotto verniciante (10/12%), inibendo di molto l’overspray».

L’impianto di verniciatura è composto da:

- un trasportatore birotaia dotato di un manipolatore, azzeratore di peso, che aiuta l’operatore a caricare i pezzi in verticale e a scaricarli allo stesso modo;

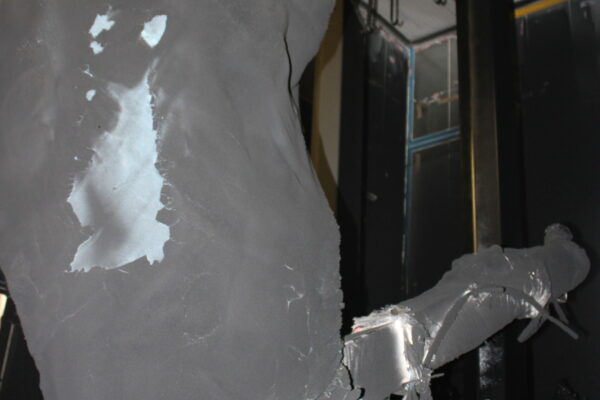

- un tunnel di pretrattamento a 5 stadi: attivazione nanotecnologica con conversione ai sali di zirconio più sgrassante con tensioattivi in una sola vasca, due risciacqui con acqua di rete mista ad acqua osmotizzata, un risciacquo con acqua 100% osmotizzata, risciacquo no rinse a perdere (per il reintegro di tutte le vasche)

- un forno di asciugatura, di appassimento e di essiccazione

- robot antropomorfo di verniciatura Lesta Lebot MV A6 dotato di Lesta production manager, sistema in grado di associare programmi specifici per ogni tipo di pezzo

- robot antropomorfo Lesta Lebot MV A6 dotato di accessorio “suction and blow-off” per le operazioni di soffiaggio.

I pezzi rivestiti convogliano in seguito alle zone di montaggio, effettuato con apposite attrezzature e sottoposti ai test di controllo.

CONCLUSIONI

«Ogni elemento che inseriamo all’interno del nostro processo produttivo -conclude Calzolari- deve essere il più duraturo e performante possibile: ragione per cui ricerchiamo sempre partner in grado di studiare con noi le soluzioni migliori, come Lesta ad esempio, che ha lavorato insieme a noi alla realizzazione di un progetto impegnativo, altamente flessibile, produttivo e completamente interfacciato col nostro gestionale».