Autore: La Redazione

Negli oltre 50 anni di storia della fase di pretrattamento metallico alla verniciatura, raccontata da Verniciatura Industriale, molte innovazioni di prodotto hanno visto la luce, alcune delle quali hanno avuto un certo impatto anche sull’impiantistica; dal tunnel di lamiera zincata a quello d’acciaio inox – con un tentativo fallito in materiale plastico – a quello supercompatto che in pochi metri effettua il processo di pretrattamento monostadio, che sgrassa/converte/passiva in una sola operazione. Contemporaneamente, nascita e industrializzazione delle nanotecnologie hanno modificato sostanzialmente il controllo di processo, e attrezzato con sistemi automatici e digitalizzati il tunnel, che può gestire con alta precisione, bassissimi consumi d’acqua e generazione di sottoprodotti questa importante fase di processo.

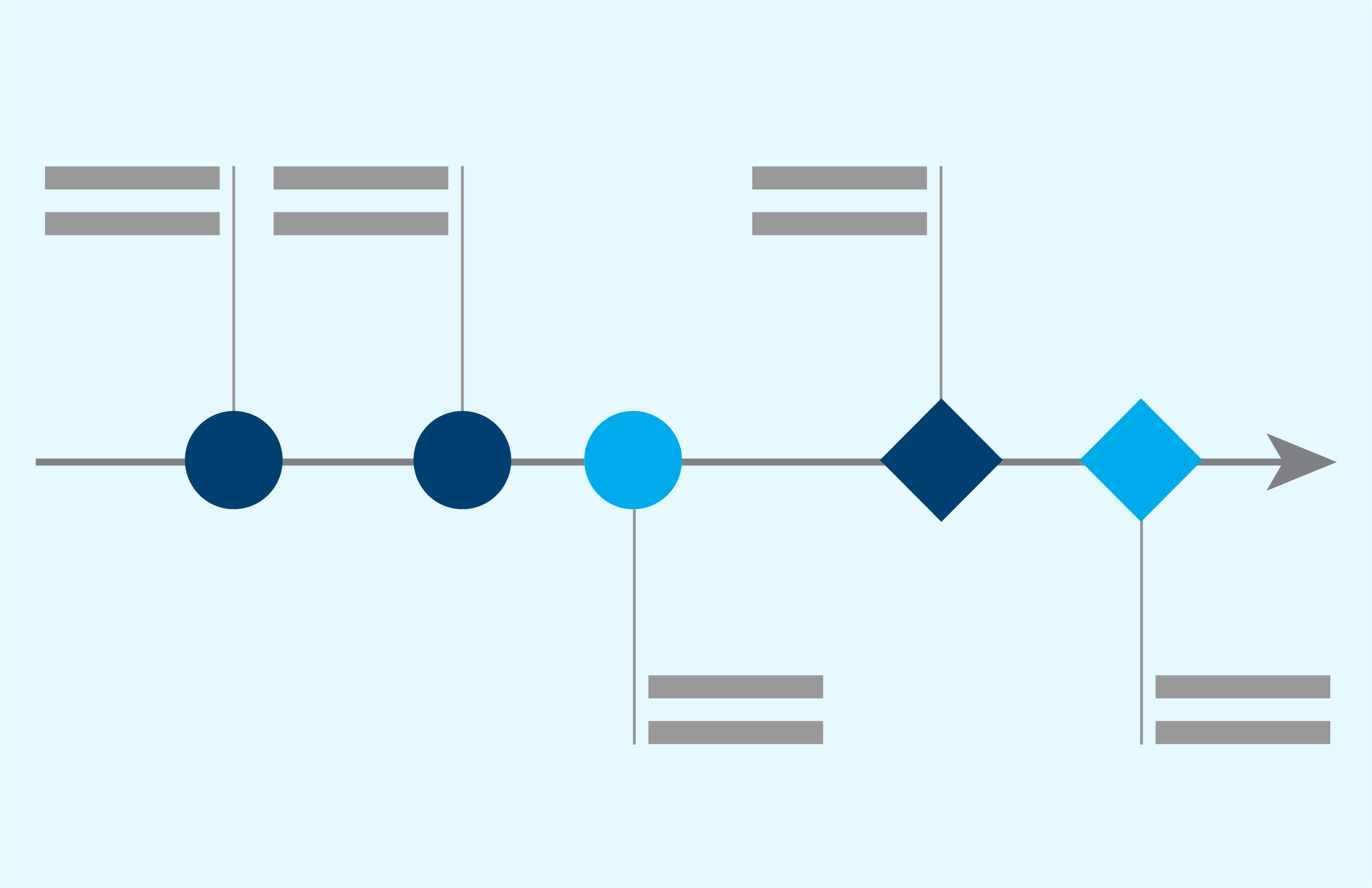

IL TUNNEL DI PRETRATTAMENTO 4.0

Come considerazione finale, richiamo il tema impiantistico. Mentre nello scorso decennio i sistemi di nebulizzazione hanno permesso l’aggiornamento e l’implementazione di una certa automazione del tunnel preesistente (in particolare, nella sua fase finale), pensiamo che oggi sia fondamentale pensare alla sua sostituzione, in modo da poter beneficiare dei grandi avanzamenti in termini di sensorizzazione, gestione digitale e tracciabilità dei prodotti che vi transitano. Sensorizzazione e digitalizzazione della gestione delle differenti fasi di processo sono oggi a disposizione, a costi d’investimento accessibili – presso i migliori impiantisti e/o i più avanzati produttori della chimica di pretrattamento. Consentono di ottenere una grande stabilità del processo – e dunque ugualmente l’uniformità dal risultato finale del ciclo di trattamento – e di ottimizzare i consumi di soluzioni, acque di processo e sistemi per il loro trattamento e riuso (nei casi più avanzati, fino ad ottenere lo scarico liquido zero). In quei mercati in cui sono messi a disposizione della struttura industriale sostegni concreti per l’implementazione di tecnologie abilitanti Industria 4.0, i nuovi tunnel ad alta automazione per processi nanotecnologici si caratterizzano per un ROI molto rapido, oltre a consentire un significativo miglioramento degli standard qualitativi rispetto a quanto sinora è stato possibile ottenere.