Autore: La Redazione

Il coronavirus monopolizza l’attenzione di tutti e continua a spaventare sia per le sue implicazioni sanitarie sia per le ripercussioni economiche, togliendo attenzione ai problemi dell’inquinamento della verniciatura industriale, a partire dalla fase di pretrattamento, che crea acque reflue inquinate e fanghi di risulta nocivi da smaltire con costi non indifferenti.

L’incidenza percentuale dei costi dovuti all’inquinamento delle operazioni della fase di pretrattamento non è molto elevata, perché si aggira sull’1,5-2%, fatto 100 il costo finale della verniciatura, compreso quello della manodopera e del personale, ma può essere perfettamente eliminato sia per dare origine ad una “questione etica dell’ambiente” sia per dare origine a quello che si chiama “economia circolare” in azienda.

Si usano, per cancellare dai bilanci aziendali quell’1,5-2% dei costi di smaltimento, alcune delle tecnologie più aggiornate di smaltimento, anche con prodotti nanotecnologici.

Già i tradizionali prodotti chimici di pretrattamento, che si usano oggi, hanno soddisfatto le esigenze dell’industria della verniciatura:

resistenza alla corrosione sempre più elevata

qualità costante

semplicità e flessibilità operativa

controllo di gestione semplificata

riduzione e semplificazione della manutenzione

riduzione della creazione di rifiuti

riduzione dei consumi energetici

eliminazione dei metalli pesanti e sostanze tossiche

riduzione dei consumi d’acqua.

Ora le continue ricerche hanno portato le nanotecnologie a superare decisamente le iniziali esigenze dell’industria di verniciatura, migliorando efficacia e ambiente:

- eliminazione della creazione di rifiuti

- eliminazione dei consumi d’acqua

- eliminazione dei consumi energetici

- economicità aziendale detta “economia circolare”.

La questione etica dell’ambiente (che si porta dietro risparmio economico) è offerta da un prodotto di pretrattamento alla verniciatura, che opera in un solo stadio (senza presgrassaggio né risciacqui), senza reflui acquosi e fangosi da smaltire, a temperatura ambiente, non contiene solventi, non è infiammabile, non è pericoloso per l’uomo e per l’ambiente. Dà origine ad un processo anidro, a base di fluidi organici altobollenti, compatibile con ogni tipo di vernice in polvere e liquida, rimuovendo gli oli per dissoluzione nei fluidi e inglobandoli, come plastificanti dei polimeri presenti. Nel forno i fluidi organici evaporano, i polimeri reticolano, creando un film nanometrico di protezione temporanea e anticorrosiva, su cui può essere applicata qualunque tipo di vernice.

Il processo non genera rifiuti e non si satura mai di olio rimosso, in quanto la polvere atmosferica viene rimossa per filtrazione, i contaminanti oleosi vengono intrappolati nel reticolo polimerico, creato sul metallo: come detto, gli oli diventano dei plastificanti dei polimeri, diventando parte attiva del processo: non ci sono reazioni chimiche che generano sottoprodotti.

RISULTATI DI RESISTENZA ANTICORROSIVA

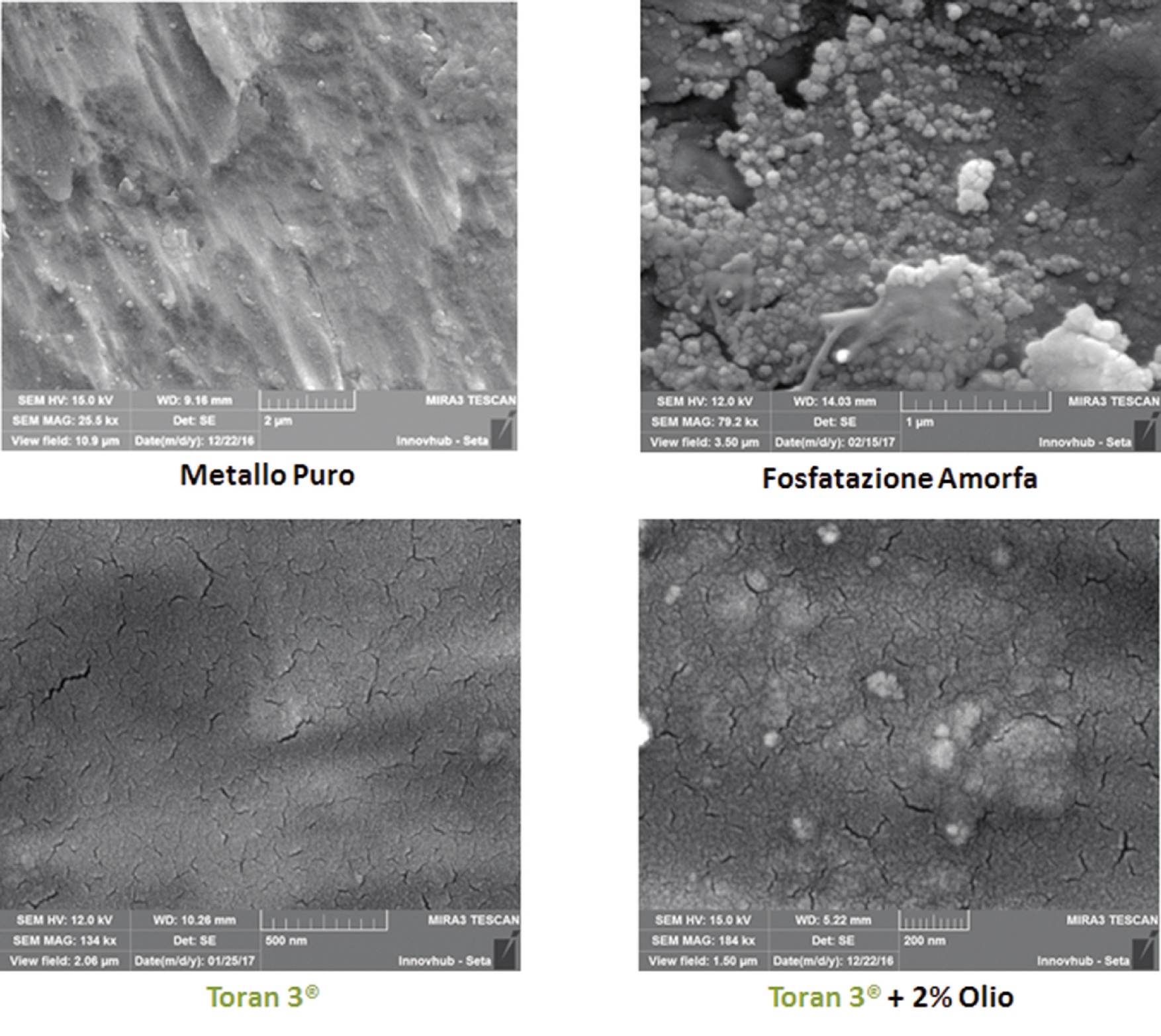

Oltre ad eliminare gli aspetti ambientali dei pretrattamenti tradizionali (ad esempio, nel fosfosgrassaggio con i propri fanghi di risulta), l’utilizzo del prodotto (Toran 3 è il nome commerciale) migliora la resistenza anticorrosiva dei manufatti successivamente verniciati di oltre il 70%: la resistenza, misurata con la prova in nebbia salina raggiunge le 400-450 ore, rispetto alle 240 ore circa tradizionali dopo fosfosgrassaggio.

EFFICIENZA ECONOMICA

Il tunnel nuovo, che sostituisce quello esistente (15 m circa di lunghezza), occupando uno spazio inferiore (circa 8 m di lunghezza), richiede un investimento iniziale inferiore a quello per i tunnel consueti, con un rapido ritorno dello stesso.

Non ci sono i costi fissi di processo da ammortizzare per:

- scaldare la soluzione (agisce a temperatura ambiente)

- smaltire sottoprodotti (fanghi)

- usare acqua e purificarla

- manutenere, pulire il tunnel e scrostare le rampe di erogazione

- analizzare il bagno.

L’unico costo è il consumo del prodotto chimico usato e il suo rabbocco.

AMBIENTE E SICUREZZA

In questo ambito i vantaggi sono notevoli:

- prodotti chimici né pericolosi né infiammabili

- nessun contatto con il prodotto

- nessun inquinamento delle acque

- nessuno scarico

- non contiene metalli, acidi, basi, tensioattivi e sostanze inquinanti

- non contiene solventi.

QUALCHE LIMITE

Il prodotto utilizza – come detto – gli oli minerali e da taglio rimossi come plastificanti dei polimeri presenti nella soluzione e pertanto non funziona in presenza di grassi animali, cere e oli da stampaggio profondo e, non essendo acido, non rimuove ruggine né ossidi di taglio laser, estrusione – e “ruggine bianca” su lamiera zincata.

APPLICAZIONI INDUSTRIALI

Il Toran 3 è già utilizzato industrialmente in Italia, in Europa, negli USA e in America Latina.