NEL NORD-EST ITALIANO, ALLE PENDICI DELLE COLLINE DEL COLLIO, IN FRIULI VENEZIA GIULIA, UNA IMPORTANTE AZIENDA DI VERNICIATURA CONTO TERZI A POLVERI, MP VERNICIATURA INDUSTRIALE, HA AFFRONTATO UN PERCORSO DI RINNOVAMENTO E EFFICIENTAMENTO DEL PROCESSO A PARTIRE DAL TOTALE CAMBIAMENTO DELLA FASE DI PRETRATTAMENTO GRAZIE ALLA COLLABORAZIONE CON IL FORNITORE DEI PRODOTTI CHIMICI DI PROCESSO DN CHEMICALS.

Siamo a Premariacco, in provincia di Udine, alla MP di Paolini, una delle verniciature industriali a polveri più grandi e storiche della zona che, con l’ingresso della nuova generazione, ha affrontato la riorganizzazione del processo, digitalizzandolo, e migliorato alcune fasi.

In particolare, «lo scopo principale – esordisce Tommaso Paolini – è sempre stato quello di migliorare la qualità, facendo in modo che il processo fosse tracciabile: siamo fornitori di importanti aziende che operano in settori dove questo aspetto è fondamentale, come la produzione di componenti per mezzi ferroviari, ad esempio».

Nel percorso di miglioramento della qualità finale, l’impianto è stato riprogettato e riorganizzato: negli anni passati era già stato modificato il forno, con l’inserimento di radianti IR pre-miscelati aria/gas ad alta temperatura RHT (Infragas), e le cabine con relativo sistema applicativo e di cambio colore rapido.

L’ultima parte dell’impianto che ha visto una riorganizzazione è stata la prima fase del processo, quella del pretrattamento, completamente riprogettato sia dal punto di vista impiantistico che di prodotto.

A differenza del normale approccio che le aziende adottano in questi casi, partendo cioè dalla progettazione dell’impiantistica, Tommaso Paolini ha voluto costruire un “team” collaborativo con il fornitore abituale di prodotti chimici di pretrattamento, la DN Chemicals, e con il progettista di impianti Maurizio Pozzobon e il costruttore (Saldoplast), per trovare la giusta soluzione. In questo modo l’impianto si adatta alle necessità dei prodotti chimici (e non il contrario) ottenendo prestazioni sicuramente migliori.

Il nuovo tunnel di pretrattamento è stato costruito interamente di materiale polimerico (polipropilene), una novità molto interessante che consente di sfruttare alcune caratteristiche del materiale stesso: è autopulente, è più adattabile, e soprattutto, ha avuto tempi veloci per la costruzione.

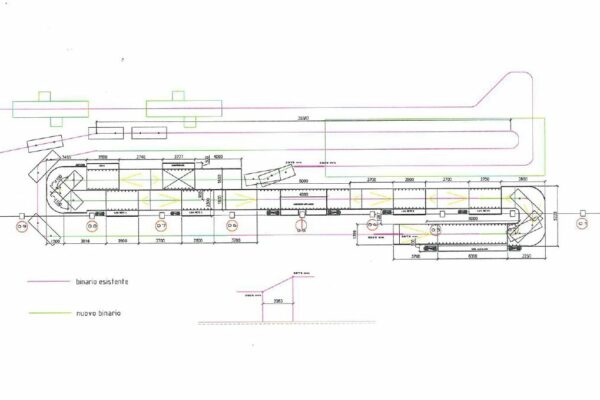

La velocità di costruzione è determinata dal fatto che è organizzato in moduli preassemblati che vengono successivamente montati in loco. Per la costruzione e messa in funzione del tunnel è servito meno di un mese di lavoro. Inoltre le pareti non sono a lastra singola ma alveolari, cosa che aumenta l’isolamento e consente un buon risparmio energetico, considerando che il tunnel è lungo 75 m.

«Essendo terzisti – prosegue Tommaso Paolini – volevamo soluzioni flessibili: dobbiamo trattare materiali differenti e di diversa provenienza, dai supporti zincati a quelli a “ferro nero” e anche di alluminio. La forma a ferro di cavallo nasce dall’esigenza di rispettare gli spazi disponibili».

LE FASI DI PRETRATTAMENTO

Ci spiega Gianni Zilli, responsabile di zona della DN Chemicals, che il processo, che era costituito dai tradizionali 4 stadi, è diventato a 9 stadi “intercambiabili” a seconda della tipologia e del materiale del pezzo da verniciare:

- sgrassaggio alcalino in vasca lunga per aumentare il tempo di contatto

- 2 fasi di risciacquo in acqua di rete

- una doppia fase di fosfosgrassaggio o fosfodecapaggio gestita da una saracinesca per isolare l’una o l’altra fase

- 2 risciacqui successivi

- un risciacquo demi

- passivazione finale con prodotto nanotecnologico nebulizzato con impianto Prometeus della Dollmar.

Gherardo Minotti, business developer di DN Chemicals, a proposito di flessibilità, ci fa degli esempi di cicli che possono essere usati, a seconda della necessità:

- sgrassaggio alcalino + nanotecnologia

- sgrassaggio alcalino + fosfosgrassaggio + nanotecnologia

- sgrassaggio alcalino + fosfodecapaggio

- fosfodecapaggio senza lo sgrassaggio iniziale quando le lamiere sono già pulite.

Sfruttando l’infrastruttura digitale dell’azienda, e dell’impianto in particolare, i vari cicli di pretrattamento – ad oggi una dozzina – sono stati definiti e programmati in precedenza, in modo che possano essere facilmente richiamati e automatizzati per ogni bilancella.

«Rimane un certo grado di “personalizzazione” del ciclo – prosegue Tommaso Paolini – soprattutto quando trattiamo l’alluminio pressofuso perché nel tempo abbiamo visto che il materiale può cambiare, soprattutto in questi momenti di carenza di materie prime. Per questo chiediamo sempre al cliente se hanno cambiato fornitore e, comunque, analizziamo il materiale in ingresso e, di conseguenza, definiamo il ciclo più adatto».

CONCLUSIONI

Per abbattere i costi energetici DN Chemicals ha formulato i prodotti per l’utilizzo a temperature inferiori: si è passati, nella fase di sgrassaggio alcalino, da una temperatura dei bagni di 50°C ai 30°C, agevolati dal materiale isolante con il quale è costruito il tunnel e dalla lunghezza del modulo (9 m per la fase di sgrassaggio alcalino, velocità della linea fino a 3m/min).

«Dei tre requisiti fondamentali – qualità, flessibilità e risparmio – che erano il nostro è principale obiettivo – conclude Tommaso Paolini – anche l’ultimo è stato raggiunto: abbiamo così uno strumento in più per risparmiare energia pur mantenendo un buon risultato finale».