Elezinco è un’azienda di Castelfidardo (Ancona) specializzata nei trattamenti galvanici che, recentemente, ha completato l’offerta di servizio con l’installazione di un impianto di verniciatura a polveri. Aldo ed Enrico fondano l’azienda 65 anni fa, e si specializzano nell’offerta di un’ampia gamma di servizi di trattamento delle superfici, zincatura elettrolitica, nichelatura, ramatura, ottonatura e – grazie all’entusiasmo e le capacità imprenditoriali di Giuliano Tridenti, oggi amministratore e responsabile commerciale di Elezinco, e di Fabio Frati, l’altro componente della seconda generazione dell’azienda marchigiana – s’introducono processi nickel free e infine, la verniciatura a polveri.

Qualità, flessibilità, automazione dei processi sono le linee direttrici della politica aziendale: le sue 4 linee automatiche per i depositi galvanici servono i più diversi settori merceologici, con le loro diverse esigenze, tecniche ed estetiche. Il sistema di gestione qualità dell’azienda è certificato dai primi anni del 2000, e ha a disposizione un laboratorio di controllo qualità attrezzato per effettuare tutte le necessarie prove di caratterizzazione dei processi e del prodotto finale. L’attività è autorizzata IPPC e il sistema di gestione aziendale è certificato conforme alla ISO 14001:2015.

«Con l’installazione della linea a polveri – inizia Giuliano Tridenti – abbiamo ampliato la gamma dei servizi offerti ai nostri clienti, confermando la politica di servizio che guida lo sviluppo di Elezinco: la reazione rapida alle richieste di un mercato che richiede flessibilità e garanzie di qualità, all’interno di un perimetro di scelta tecnologica volta a minimizzare l’impatto ambientale e i consumi energetici.

Il processo di verniciatura a polveri è gestito da un collaboratore giovane ma con più di 25 anni d’esperienza con questa tecnologia, Alfonso Iadevaia, che vi accompagnerà, insieme a Pierluigi Cerioli, Luca Bronzo e Cristian Masciotti, lungo il processo produttivo».

OBBIETTIVI DI PROCESSO

«Lavoriamo per una clientela con requisiti qualitativi molto esigenti – interviene Alfonso Iadevaia – sia sotto il profilo estetico – una quota molto importante della produzione attuale è destinata ai componenti d’arredo d’alta gamma – sia di durata e resistenza alla corrosione. Per questo ogni fase del processo è curata nel dettaglio, a partire dal pretrattamento».

In questa prospettiva, per le fasi di pretrattamento l’azienda ha scelto di ricorrere all’esperienza di PGS di Luca Bronzo e del suo collaboratore Cristian Masciotti, e ai prodotti nanotecnologici di ultima generazione proposti da Pierluigi Cerioli di Henkel.

«Tra gli obiettivi posti dalla direzione – inizia Luca Bronzo – i principali sono la garanzia di durata, al di sopra dello standard del mercato della verniciatura a polveri, su supporti molto variabili per natura (ferrosi, non ferrosi, elettrozincati); il minor consumo di acqua e di produzione di reflui; l’automazione nella conduzione e tracciabilità del processo. Abbiamo dunque proposto il sistema di gestione elettronica delle differenti fasi di processo, Henkel Line Guard, e l’inserimento nella fase di conversione finale di due diversi prodotti nanotecnologici appliccati con sistema APNR (Adhesion Promoter No Rinse), con cambio di prodotto automatico.

Il processo prevede che la bilancella, una volta entrata nel tunnel di pretrattamento a spruzzo, sia sottoposta a:

- una prima fase di sgrassaggio acido (pH tra 4 e 5.5), multimetal, a caldo (45°C)

- tre risciacqui in cascata controcorrente, di cui l’ultimo demineralizzato, servito da un impianto demi che produce sia l’acqua per i risciacqui, sia per l’ultima fase di conversione nanotecnologica

- applicazione con sistema APNR (Adhesion Promoter No Rinse) per la nebulizzazione del prodotto nanotecnologico, senza risciacquo

- asciugatura in forno».

«Con Pierluigi Cerioli, Luca Bronzo e Cristian Masciotti – interviene Alfonso Iadevaia – abbiamo selezionato uno sgrassaggio acido capace di preparare bene una vasta gamma di superfici, con particolare attenzione a quelle ferrose e zincate, che risultano rivestite di uno strato ferroso amorfo che viene “sigillato” al termine del processo con un sistema nanotecnologico di ultima generazione. Il bagno è controllato in continuo automaticamente, per mantenere i parametri tipici all’interno dei limiti di tolleranza richiesti. Il prodotto, in particolare per preparare e ottenere una superficie perfettamente pronta alla conversione (passivazione) nanotecnologica finale, viene risciacquato in tre stadi successivi con acqua a salinità decrescente.

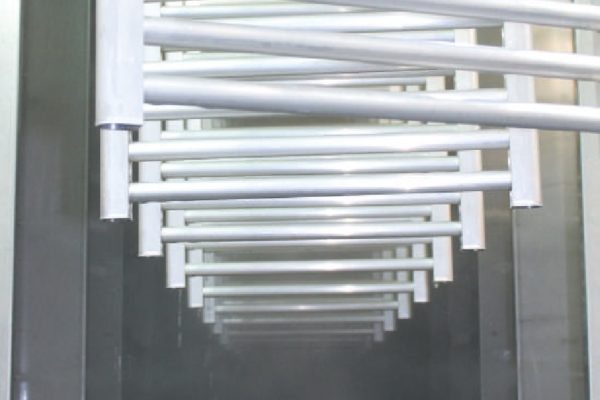

L’ultima fase di conversione nanotecnologica viene alimentata direttamente demi e dai contenitori dei prodotti vergini concentrati, preparata automaticamente dal miscelatore nella concentrazione corretta e nebulizzata mediante doppia rampa contrapposta, dotata di ugelli speciali per formare una nube entro cui transitano i vari pezzi. Non è richiesta una fase successiva di risciacquo, già che la nube deposita una minima quantità di prodotto, quello che serve per bagnare le superfici, senza che si generino eccessi da eliminare».

«Il sistema APNR permette di mantenere la fase nanotecnologica separata dal resto del trattamento – spiega Luca Bronzo – cosa che garantisce sempre il funzionamento nelle condizioni ottimali, e di sfruttare in ogni momento le prestazioni offerte da prodotti tecnologicamente molto avanzati come quelli forniti da Henkel.

I prodotti nebulizzati sono preparati al momento dall’apparecchiatura (che miscela il prodotto selezionato e l’acqua demineralizzata nelle quantità definite) e nelle quantità istantanee richieste dal processo. Si utilizzano due diversi prodotti nanotecnologici (che Pierluigi Cerioli descrive di seguito), utilizzati a seconda della natura del supporto (ferroso, elettrozincato, non ferroso). Il sistema è dotato di selettore che attiva il circuito di lavaggio automatico (con acqua demineralizzata) dell’intero circuito, pompe, miscelatore e rampe di nebulizzazione, e subito dopo la pompa del prodotto corretto».

I PRODOTTI DI PROCESSO

«La fase di sgrassaggio acida, a caldo – interviene Pierluigi Cerioli – si effettua a spruzzo con un prodotto multimetal, Bonderite M-FE GS7. È un fosfosgrassante monocomponente ad alta efficacia, utilizzabile ad alta temperatura, studiato in particolare per il trattamento di materiale ferroso e zincato.

Crea sulla superficie ferrosa trattata uno strato fosfatico amorfo, a prevalente composizione di fosfati di ferro e costituisce un’eccellente base di ancoraggio per vernici liquide, in polvere o elettroforetiche e, se abbinato con una passivazione nanotecnologica finale, come nel caso in esame, i risultati vengono ulteriormente esaltati.

Il corretto utilizzo del prodotto, come abbiamo visto nel caso di Elezinco, richiede un successivo risciacquo a rinnovo parziale continuo e un risciacquo finale d’acqua demineralizzata».

«I prodotti nanotecnologici di conversione finale qui utilizzati – prosegue Pierluigi Cerioli – sono di due tipi:

- il prodotto principale, Bonderite M-NT 50001 è il formulato nanotecnologico che è stato sviluppato specificamente per le applicazioni APNR, e viene applicato indifferentemente su superfici in ferro, alluminio e materiale zincato.

La Bonderite M-NT 50001 crea uno strato a base di ossidi di zirconio, di grande compattezza benché molto più sottile rispetto, per esempio, alla fosfatazione ai fosfati di ferro. La protezione ottenuta, invece, è di qualità più elevata e i costi gestione inferiori. Il prodotto si utilizza in soluzione d’acqua demineralizzata, a bassa concentrazione (tra lo 0,5-1%) e a temperatura ambiente. Il sistema APNR non prevede preparazione del bagno, in quanto il prodotto viene alimentato direttamente in rampa di nebulizzazione tramite apposito apparecchio di diluizione, che garantisce sempre l’applicazione di soluzione fresca alla giusta concentrazione. L’esiguo volume di soluzione usata non viene riutilizzato ma fatto ricadere nella precedente vasca di risciacquo. Sempre per le basse quantità nebulizzate non è richiesto l’ulteriore risciacquo dei pezzi, tipico dei sistemi di pretrattamento tradizionali. È un sistema a impatto ambientale molto basso, sia per i risparmi significativi di acque di processo, sia per l’operatività a temperatura ambiente

- il processo installato in Elezinco – continua Pierluigi Cerioli – prevede la possibilità di utilizzare un secondo prodotto di conversione chimica, per soddisfare specifici capitolati di qualità del portafoglio clienti dell’azienda, la Bonderite M-NT 5992 (conosciuta anche come Alodine 5992). E’ un prodotto acido a base di cromo trivalente, che produce un rivestimento di conversione protettiva su alluminio e sue leghe. Fornisce un’ottima resistenza alla corrosione del metallo nudo e garantisce una bassa resistenza elettrica del rivestimento (< 0,8 mOhm/ cm2). Soddisfa le specifiche MIL-C-5541. Si applica per nebulizzazione, utilizzando il sistema APNR soprammenzionato, che permette di preparare la soluzione nella concentrazione e quantità necessarie (non è richiesta la preparazione previa del bagno).

L’apparecchiatura controlla in continuo la soluzione tramite conduttimetro in linea (che segnala anche l’eventuale assenza di prodotto).

Le curve di riferimento per la regolazione del sistema APNR sono riportate in fig. 9. Anche in questo caso non è prevista la fase finale di risciacquo, per i motivi prima ricordati».

«Il processo prosegue con l’asciugatura in forno – riprende Alfonso Iadevaia – raffreddamento ad aria e invio alla cabina d’applicazione polveri a recupero mediante cicloni e filtro assoluto finale, dotata delle ultime tecnologie d’applicazione. In questa fase stiamo lavorando con particolare impegno, perché rivestiamo prodotti preparati in modo eccellente e dobbiamo riuscire a migliorare continuamente anche sotto il profilo dell’applicazione, per ottenere superfici di alto livello estetico – oggi alle polveri si richiede di avvicinarsi sempre più al livello di finitura di un ciclo estetico liquido – evitare riprese per eliminare le eventuali difettosità e aumentare, se possibile, la velocità della linea.

Il forno di polimerizzazione, a campana, è una soluzione ingegneristica che permette di ridurre drasticamente i consumi energetici: ne sono rimasto favorevolmente sorpreso, in particolare se faccio il confronto con le mie precedenti esperienze con forni tradizionali».

«Infine – conclude Giuliano Tridenti – dopo poco più di un anno di lavoro con la verniciatura a polveri, siamo convinti di offrire già un servizio di ottimo livello, frutto dell’impegno continuo al miglioramento della qualità offerta al mercato, a maggior ragione se si pensa che una parte significativa dei nostri clienti ci conosce e già utilizza i nostri trattamenti galvanici, campo in cui vantiamo un’esperienza di più di mezzo secolo. Ottimi collaboratori come Alfonso e la sua squadra, e fornitori capaci di trasferire conoscenza, contenuti tecnici e di servizio – come nel caso di Pierluigi Cerioli per Henkel e Luca Bronzo e Cristian Masciotti per PGS – sono fattori chiave per ottenere i risultati che ci siamo posti come obiettivo».