Dovettero passare alcuni anni (anche perché, nel frattempo, l’Unione Europea, subentrata alla CEE, prorogò la data dell’eliminazione dei derivati del cromo), prima che cominciasse la seconda, e più importante fase d’industrializzazione della cromatura fisica, con il ciclo primer UV/PVD.

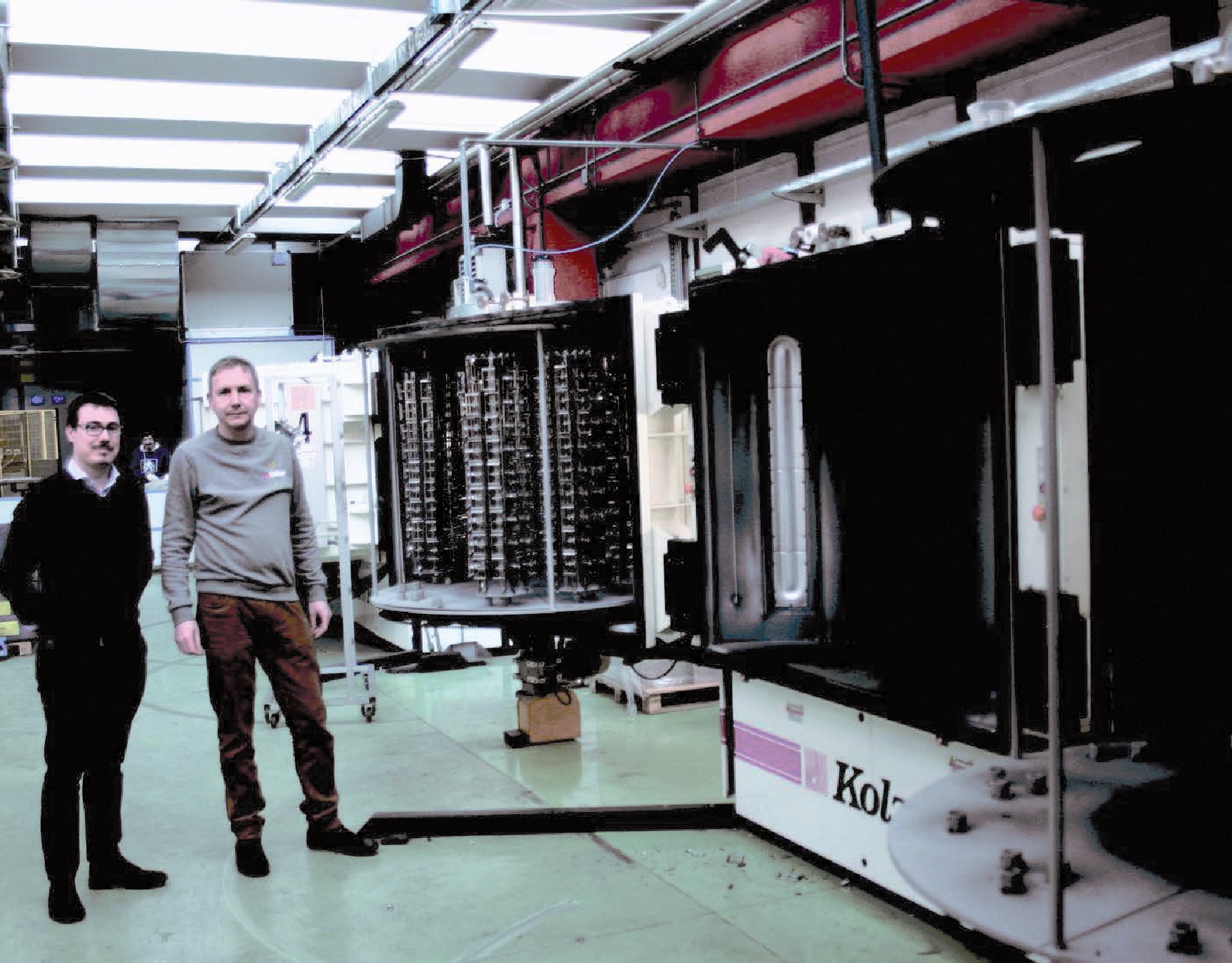

Nel 2009, infatti, la società Novellini (Mantova) cominciò a rivestire (e riveste tuttora) i propri profili d’alluminio per box doccia, con la tecnologia PVD, preparata con fondo trasparente UV appositamente sviluppato da Arsonsisi, così come (dal 19 marzo del 2009) l’azienda di servizi per conto terzi Sunagen (Osio Sotto, Bg), che croma pezzi d’acciaio e plastica via sputtering (Kolzer).