Il tema della sostenibilità è sempre più attuale, non può prescindere dall’educazione e senso di responsabilità che va affrontato già dalla nascita e sviluppato e fatto crescere personalmente.

Qualche giorno fa una bimba di quarta elementare mi ha detto che la sostenibilità è l’equilibrio tra le esigenze della natura e quelle dell’uomo.

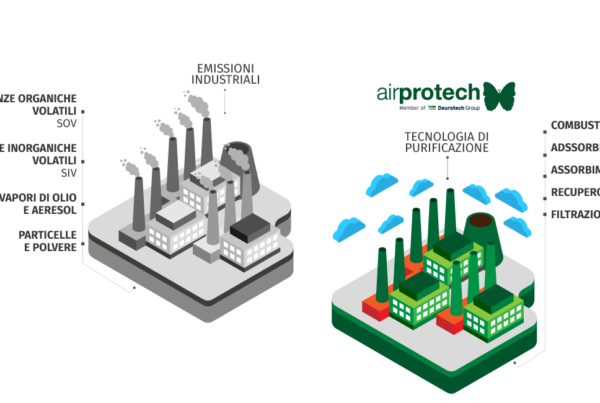

Mi sembra centrata come definizione soprattutto per chi, giustamente, ha ancora una visione ideale della vita. Ma ahimè, quanto l’uomo è responsabile della situazione attuale e quanto deve fare per migliorare l’ambiente e raggiungere il corretto equilibrio? Certamente ognuno può, anzi deve, fare la sua parte per un mondo più sostenibile. Economia circolare ed emissioni uguale a 0, magari senza aspettare il 2050, sono un obiettivo mondiale. Guardandolo dal mio punto di vista, dopo una vita lavorativa dedicata al mondo delle vernici in polvere e delle nuove tecnologie, direi che si può fare molto.