PROCESSO DI CORROSIONE DELL’ACCIAIO

La corrosione è il deterioramento di un materiale a causa di reazioni chimiche risultanti dall’esposizione ad agenti atmosferici, umidità, sostanze chimiche o altri fattori presenti nell’ambiente in cui si trova il materiale

- La corrosione può presentarsi uniformemente sulla superfice, seguire i bordi del manufatto o penetrare nel metallo in un punto e formare un alveolo.

- La velocità di corrosione dipende dall’aggressività dell’ambiente in cui si trova il materiale

AGGRESSIVITÀ AMBIENTALE

Un oggetto in acciaio esposto all’interno e all’esterno, la velocità di corrosione varia in base all’aggressività dell’ambiente circostante, al trattamento dell’oggetto, nonché in base a processi meccanici quali taglio, perforazione, saldatura, piegatura ecc.

La corrosione può essere accelerata se i materiali sono incrostati di sporco e sale, pur disponendo di un qualche sistema di protezione; la pulitura periodica, con una frequenza dipendente dall’ambiente, rallenta la corrosione. Se il sistema di protezione dell’acciaio è danneggiato localmente da graffi, la corrosione si espande rapidamente tutta attorno.

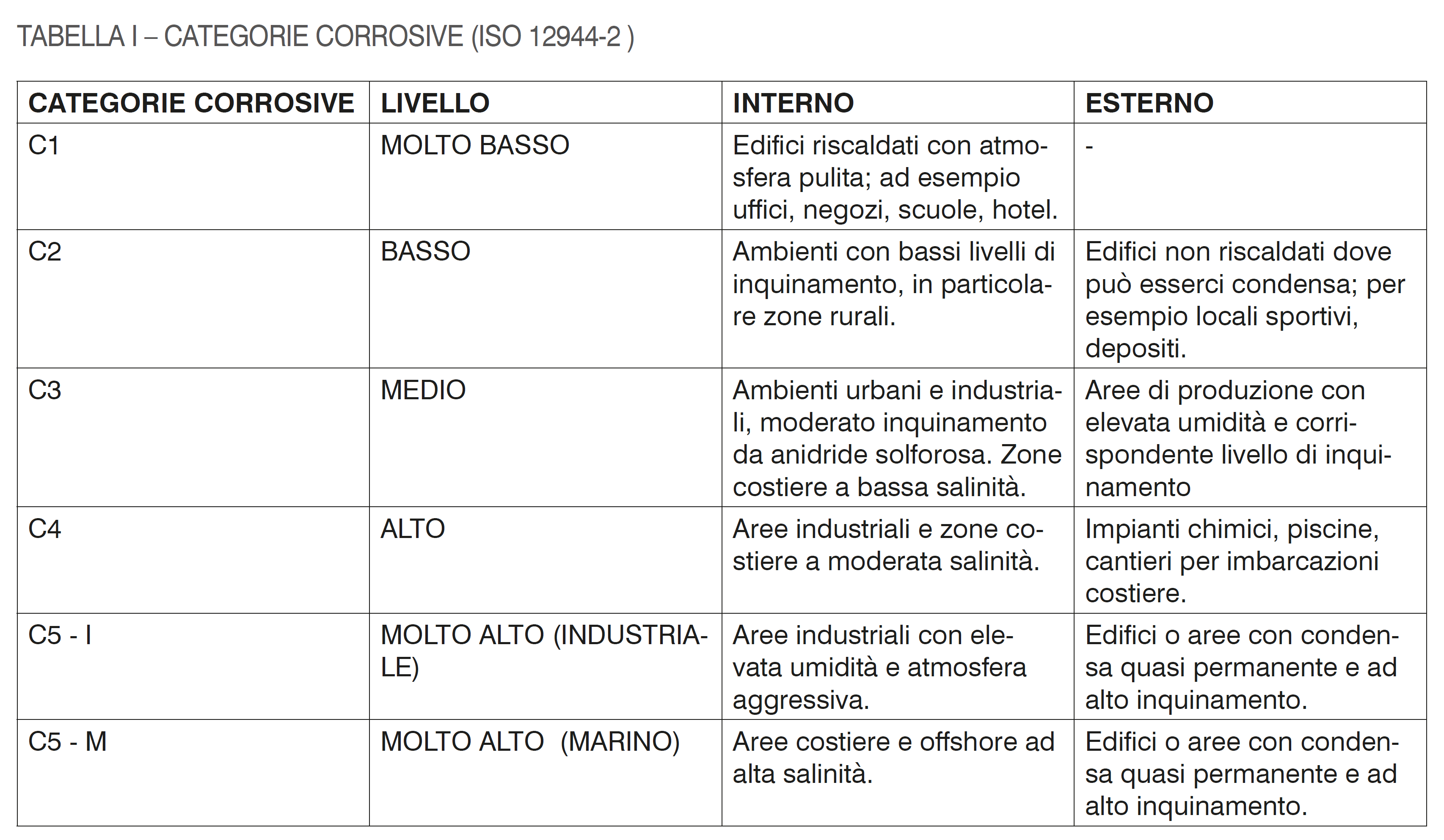

La norma ISO 12944-2 specifica le categorie corrosive relative a tipi di atmosfera ed ambienti, adottate per definire i sistemi protettivi appropriati (Tabella I).