ALCUNE INDUSTRIALIZZATE, ALTRE NO

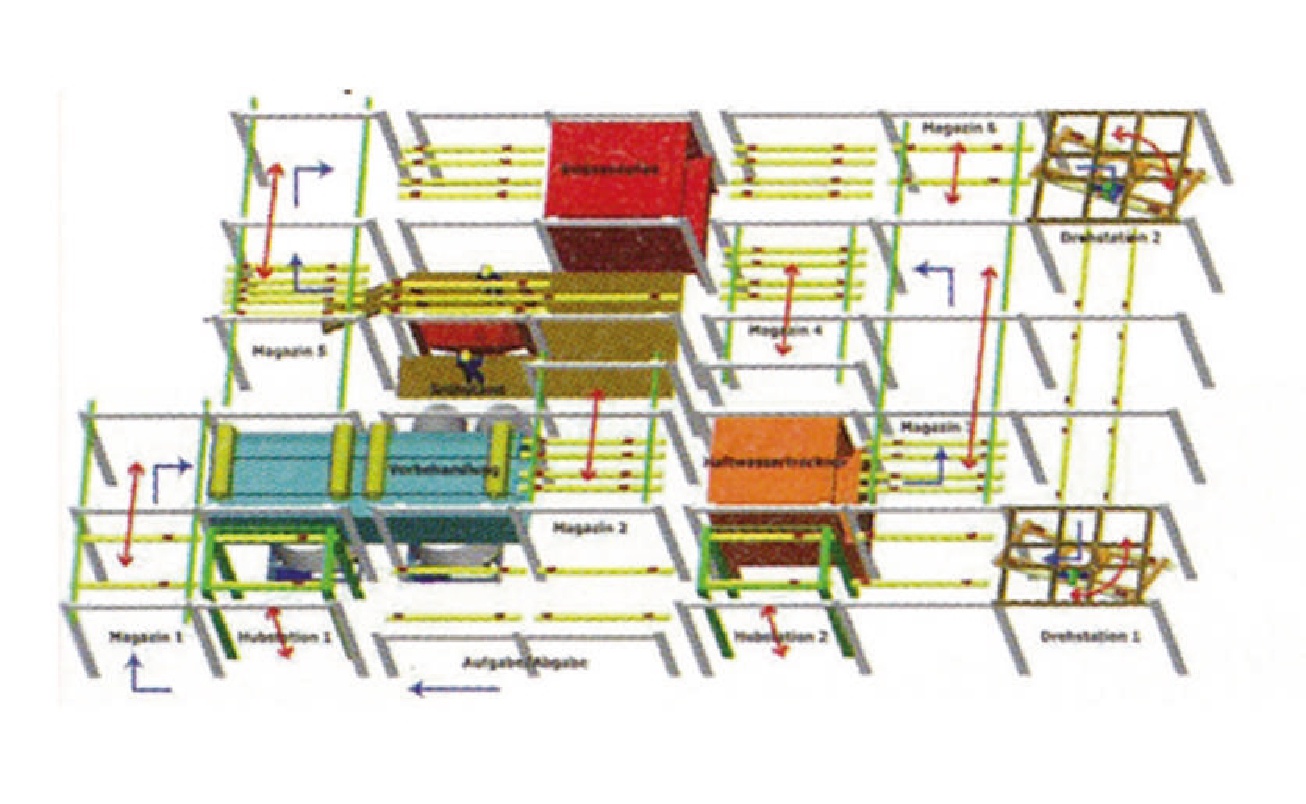

Gli impianti di verniciatura industriale di manufatti metallici in serie sono, da tanti anni, composti da un trasportatore che movimenta i pezzi, appesi su telai e ganci, attraverso il tunnel di pretrattamento chimico – di lunghezza che dipende dalle fasi alla quale sono sottoposti i pezzi stessi – la cabina di applicazione vernici, in polvere o liquide (oppure immersi nella vasca di ana e cataforesi o di altre tipologie di vernici liquide), il forno di cottura per terminare, con i pezzi agganciati sempre allo stesso trasportatore, nell’area di scarico: a costi proporzionali alla complessità del processo, dovuta alla variabilità produttiva numerica, di peso e dimensione dei pezzi e altri fattori.

Lo stesso dicasi per la verniciatura di manufatti plastici, dove il pretrattamento è però di natura fisica (eventuale lavaggio, trattamento al plasma, con gas carbonico liquido e altro ancora), seguito dall’applicazione in cabina che avviene (sempre) con prodotti vernicianti liquidi.

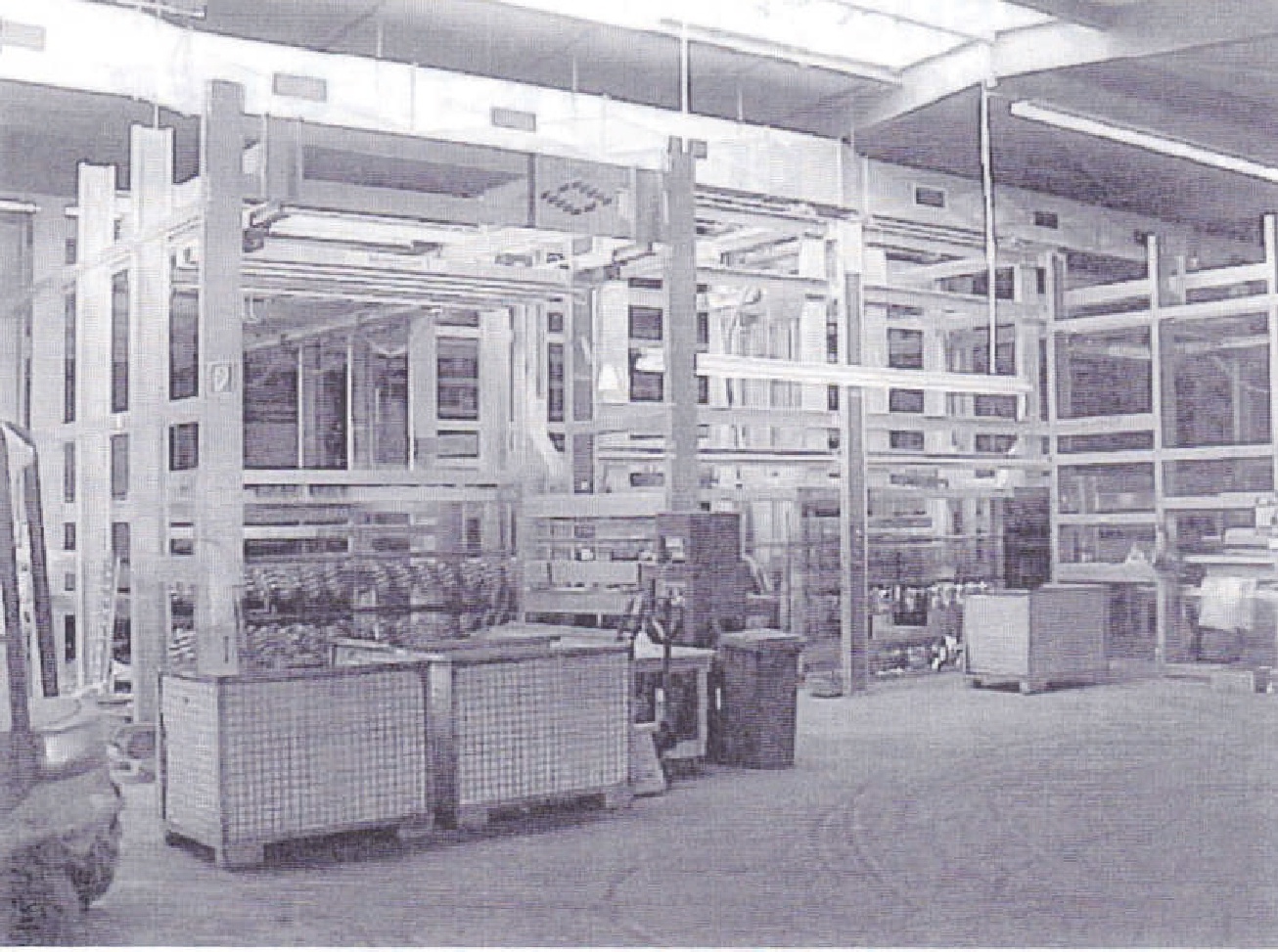

Come è intuibile, il processo della verniciatura industriale, per la sua complessità operativa, occupa molto spazio in fabbrica, a partire dai 600- 800 m2 fino a superare le migliaia di metri quadrati.