Il settore italiano dell’anticorrosione, avanzato tecnicamente, è poco aggiornato dal punto di vista impiantistico: generalmente i pezzi metallici sono posizionati su normali cavalletti per essere verniciati, seguendo specifiche qualitative fornite dall’engineering del cliente.

Le specifiche applicative possono essere così riportate genericamente:

- dopo granigliatura tipo 2,5 , applicazione di uno strato di 75 micron di silicato inorganico di zinco oppure di primer anticorrosivo epossidico

- il giorno seguente applicazione di un fondo intermedio per preparare la mano di smalto di finitura con elevata resistenza agli agenti atmosferici

- il terzo giorno, infine, applicazione della mano finale nel colore RAL richiesto.

Nei giorni successivi i pezzi verniciati vengono riconsegnati all’azienda cliente.

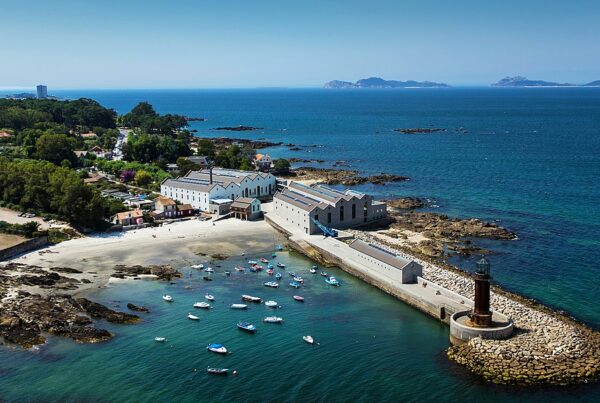

Il lavoro richiede quindi diverse giornate, drasticamente riducibili se non si trascurano le innovazioni tecnologiche disponibili: ad esempio, la possibilità d’installare un impianto, manuale o automatico, che occupa un’area limitata (23×10 m di area occupata), che richiede un investimento riducibile del 50% grazie alle facilitazioni fiscali di Industria 4.0 (oggi Transizione 4.0). L’impianto è di produzione Eurotherm di Volpiano (TO), installato presso le società Paoli Fratelli di Ville D’Anaunia (TN) e Lanzi di Agliano Terme (AT), messo a disposizione in generale di chi vernicia pezzi metallici nel settore dell’anticorrosione.

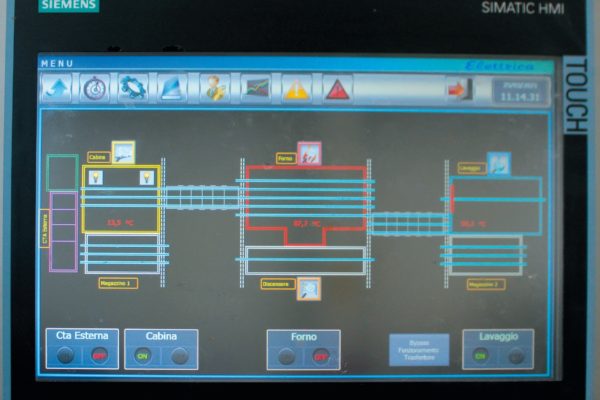

Processo operativo

L’impianto specifico adatto alle aziende di verniciatura anticorrosiva funziona come segue:

- i pezzi granigliati in area separata vengono montati sul discensore A, che porta pesi fino a 3.000 kg

- vengono inviati alla cabina B per l’applicazione del primer anticorrosivo

- dopo l’applicazione, secondo specifica, del ciclo richiesto, i pezzi sono trasportati nel forno C per la cottura a 60°C durante 30 minuti

- dal forno C i pezzi primerizzati sono portati nella cabina D, dove vengono applicate le mani intermedia e a finire, che saranno polimerizzate sempre nel forno C durante i 30 minuti a 60°C concludendo il ciclo nell’area di scarico.

In tre ore il ciclo di verniciatura viene completato, nell’ora successiva il pezzo ritorna a temperatura ambiente e pronto per essere consegnato al cliente.

Altro impianto a moduli funzionante

Per motivi di forma del capannone dove è installato, l’impianto è progettato con cabine e forno adiacenti, con l’area di carico e scarico ad essi perpendicolari e in contatto con il trasportatore dei pezzi centralizzato.

Un impianto analogo è in funzionamento presso l’azienda di verniciatura per conto terzi Colortec di Volpiano (TO) per trattare a polveri anche strutture metalliche di 12 m di lunghezza fino ad un peso di 3000 kg.

Inoltre, qualora non sia richiesta la granigliatura, eseguita sempre in area separata, i pezzi caricati nell’apposita area vengono trasportati:

- nella cabina di sgrassaggio e di conversione nanotecnologica e a film essiccato

- nella cabina di spruzzatura polveri e successivamente

- nel forno di cottura a 180°C e, se necessario, nella seconda cabina a polveri adiacente

- per concludere l’operazione nel forno precedente o e ritornare nell’area ora diventata di scarico.

Conclusione

Il settore dell’anticorrosione ora può fare quel salto di qualità sempre desiderato per i vantaggi che questi impianti offrono a chi deve verniciare strutture metalliche con cicli di tre mani – con vernici liquide- e fino a due mani – con vernici in polvere.

I vantaggi sono notevoli:

- in 3-4 ore è completato il ciclo di verniciatura anticorrosiva, rispetto alle 3 giornate attuali

- la qualità ottenuta fa rima con la notevole economicità del lavoro eseguito in una sola giornata

- l’investimento impiantistico automatico, poi, è anche scontato al 50% per le note facilitazioni di Industria 4.0 (oggi Transizione 4.0).

Un salto di qualità ed economicità della verniciatura anticorrosiva.